Бакелитовая связка алмазных кругов

Содержание статьи

Алмазный шлифовальные круги

Алмазный шлифовальный круг — разновидность алмазного расходного инструмента. Используемый в ручных и автоматических (в том числе и угловых) шлифовальных машинках для доводки, заточки, хонингования и шлифования. Применяется для обработки труднообрабатываемых и твердосплавных материалов, керамических поверхностей, стекла, драгоценных, поделочных и полудрагоценных камней. Обладает оптимальным балансом прочности и хрупкости, отличается повышенной эффективностью, большим рабочим запасом и самозатачиваемостью.

Сфера применения алмазного шлифовального инструмента

Благодаря возможностям алмазного инструмента, области его использования очень широки. Трудоемкость обработки твердых сплавов снижается в несколько раз по сравнению с работой другими абразивными материалами. Заточенные с помощью алмазов инструменты работают эффективнее и не требуют обработки дольше. Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Поверхность, обработанная шлифовальным алмазным кругом, не трескается, на ней не образуется сколов и иных дефектов. Это дает возможность обрабатывать стеклянные и керамические изделия: автомобильные секла, зеркала и многое другое.

Незаменим этот инструмент при шлифовке стекол для оптических приборов, на предприятиях, выпускающих фарфоровую, хрустальную и стеклянную посуду, при шлифовании экранов. Шлифование алмазами широко применяется в медицине при заточке ножей микротомов, скальпелей и инъекционных игл, для лечения и протезировании зубов в стоматологии.

Кроме того, алмазные шлифовальные круги используются и для правки кругов, изготовленных из других материалов.

Однако для того, чтобы полезные свойства алмазных кругов могли быть использованы в полной мере, а результат работы оправдал ожидания, требуется правильный выбор изделия среди множества разновидностей.

Конструкция шлифовальных алмазных кругов

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, — количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости — чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель — нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом — чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна — она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Связки для алмазных шлифовальных кругов

Шлифовальные алмазные круги выпускаются с тремя видами связок: металлическими, обозначаемыми литерой М (в качестве основы выступают композиции из олова, цинка, меди, алюминия), керамические, обозначаемые литерой К (с основой из стекла, или шамота и добавлением алюминия) и органические, маркируемые литерами КБ или К (из карболита или пульвербакелита). Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Алмазные круги в конструкции которых используется металлическая связка, характеризуются повышенной теплостойкостью и прочностью, долго сохраняют геометрическую форму и отличаются длительным сроком службой, но быстро засаливаются. Они применяются для сошлифовки большого объема материала и его предварительной обработки. В результате получается поверхность с восьмым-девятым классом шероховатости. Наполнитель в таких кругах не используется, а рабочий слой может закрепляться на переходном стальном кольце, которое крепится к корпусу.

Свойства кругов с металлической связкой:

- высокая твердость;

- большая скорость работы и производительность;

- хорошие показатели термостойкости и теплопроводности;

- высокая производительность съёма.

Органическая связка требует использования наполнителя. Имеет незначительную твердость термостойкость и теплопроводность, но достаточно высокую производительность и скорость обработки.

Круги с органической связкой применяются при доводочных и чистовых работах, для доводки и чистовой заточки изделий из сверхтвёрдых материалов и твёрдых сплавов, при обработке медицинских и мерительных инструментов. Позволяют получить поверхность одиннадцатого и двенадцатого классов шероховатости. В отличие от кругов с металлической связкой мало засаливаются, но в три раза больше расходуют алмазы.

Инструменты с керамической связкой характеризуются алмазоникилевым покрытием, которое может наноситься как в один, так и в несколько слоев. Толщина связки составляет две третьих размера алмазных зерен. Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Свойства кругов с керамической связкой:

- высокая режущая способность;

- доступная стоимость;

- любая геометрия;

- высокая теплопроводность.

Используются для шлифования и резки германия, кремния, ситала, иных полупроводниковых материалов, технического стекла и керамики, обработки камня. Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Алмазные круги с металлической связкой эксплуатируются только с водяным охлаждением, со связкой органической могут работать как с охлаждением, так и без него, при этом не допускается использование щелочных растворов.

Твердость шлифовальных кругов

Показатель твердости круга не зависит от твердости алмазного покрытия. Эта характеристика обозначает возможность удерживать алмазные зерна связкой при соприкосновении с обрабатываемой поверхностью. Твердость зависит от технологии, использованной при изготовлении, формы и зернистости зерна, качества связки.

От твердости в большой мере зависит самозатачиваемость круга — его способность восстанавливать режущие характеристики после удаления или разрушения алмазных элементов. При работе режущие зерна раскалываются и выпадают, при этом начинают действовать новые алмазы, что предотвращает появления трещин и прижогов на обрабатываемой поверхности. Возможность самозатачивания уменьшается с увеличением твердости круга.

Круги подразделяются по твердости на 8 групп, обозначаемых согласно ГОСТам 19202-80 и Р 52587-2006 следующими знаками:

- ВМ1, ВМ2 F, G — весьма мягкие;

- H, I, J, М1, М2, М3 — мягкие;

- K, L, СМ1, СМ2 — среднемягкие;

- M, N, С1, С2 — средние;

- O, P, Q, СТ1, СТ2, СТ3 — среднетвердые;

- R, S, Т1, Т2 — твердые;

- T, U, ВТ — весьма твердые;

- X, Y, Z, V, W, ЧТ — чрезвычайно твердые.

Выбор твердости определяется формой детали и необходимой точностью шлифования, видом обработки, типом используемого инструмента, свойствами материала. Отклонения характеристики от оптимальной может привести к появлению трещин и прижогов (если твердость выше необходимой) или к изменению геометрии круга и его износу (если твердость недостаточна). Особенно важно соблюдать правила по подбору круга по твердости при работе с изделиями из твердых сплавов.

Повышенная твердость круга потребуется, если требуется соблюдать высокую точность размеров и форм. Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Класс точности

Точность геометрических форм и размеров алмазных кругов соответствует трем классам и обозначается как: Б, А или АА. Менее ответственные операции проводятся инструментов класса Б, класс А относится к более качественному и точному. А высокоточные круги АА предназначены для использования на многокруговых и высокоточных станках или автоматических линиях. Ему соответствуют круги, характеризующиеся однородностью зернового состава, точностью геометрических параметров и высокой уравновешенностью алмазного состава, при изготовлении которых применяются лучшие сорта материалов.

Класс неуравновешенности

Показатель неуравновешенности массы алмазного шлифовального круга зависит от равномерности абразивной массы, точности формы, качества прессования и других параметров, приобретаемых при изготовлении. Выпускаются инструменты четырех классов неуравновешенности (обозначаются цифрами от 1 до 4). К точности балансировки в сборе этот показатель не относится.

Виды работы: с охлаждением и без него

Шлифование с водяным охлаждением предпочтительнее, так как в этом случае могут применяться более сильные условия обработки, а сам круг меньше изнашивается. Так же это уменьшает возможность появления прижогов и других термических повреждений обрабатываемой поверхности. В качестве охлаждающих жидкостей для шлифовальных кругов используется не вода, а 1-5% эмульсии.

Для кругов с металлической связкой рекомендуется использовать замасливатель БВ, 1,5-3%-ную эмульсию, получаемую из эмульсиона НГЛ-205, либо из ємульсиона «Аквол 10». Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

Геометрические параметры кругов

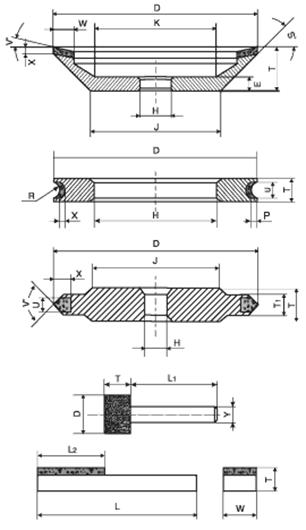

Шлифовальные круги характеризуются размерами, среди которых: диаметры отверстия и наружный, высота профиля, ширина алмазного слоя и др. Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

- наружный диаметр изделия — D;

- толщина базовой части корпуса — E;

- диаметр посадочного отверстия — H;

- диаметр опорного торца — J;

- диаметр внутренней выточки — K;

- общая длина бруска -L;

- длина хвостовика — L1;

- длина алмазоносного слоя — L2;

- радиус — R;

- внешний угол корпусного конуса — S;

- общая высота круга — T;

- толщина рабочей части — T1;

- высота алмазоносного слоя (если T=1 или

- ширина рабочей части алмазоносного слоя — U1;

- рабочий угол — V;

- ширина слоя — W;

- толщина алмазоносного слоя — X;

- диаметр хвостовика — Y;

- вогнутость рабочего слоя — P.

Данная продукция сертифицируется согласно ГОСТу Р 50460-92, а описывается по ГОСТу 24747-90.

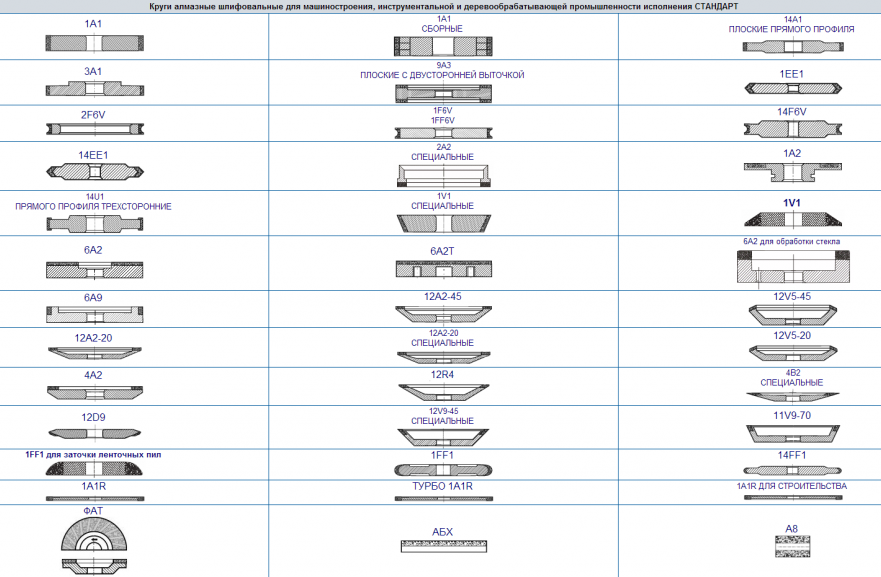

Виды шлифовальных алмазных кругов

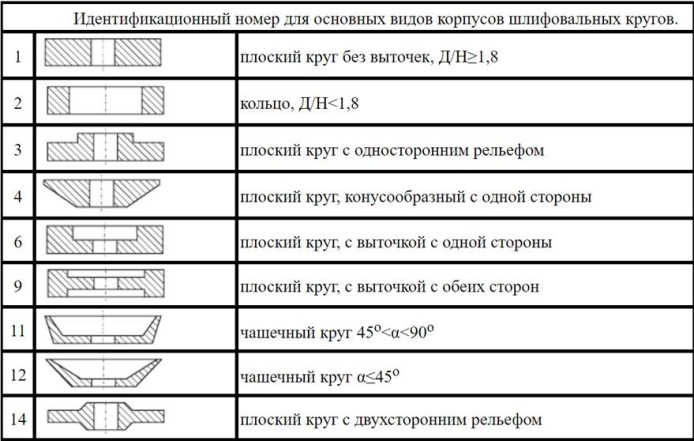

Шлифовальные алмазные круги изготавливаются в соответствии с требованиями ГОСТа 2424, включающего больше 30 видов, различающихся по геометрии. Круг может быть прямого профиля, коническим, кольцевым, с одно- или двусторонней степенью выточки, с односторонней ступицей, тарельчатым и т.д. Каждый из основных видов обозначается своим идентификационным номером:

Круги прямого профиля изготавливаются в форме плоских дисков с алмазным слоем в торце. Применяются для обработки поверхностей, которые требуют получения выдержанной плоскости.

Чашечные круги изготавливаются в виде чашки и используются для шлифовки и конечной отделки слабо поддающихся обычной обработке материалов: стекла, камня, керамики, твердых сплавов.

Тарельчатые диски (с небольшим углублением) применяются при обработке стали, чугуна, художественного стекла, для удаления лакокрасочных покрытий, заточке пил с твердосплавными напайками и т.д.

Описания некоторых из наиболее распространенных шлифовальных кругов:

- 14A1 (А1ПП) — плоский цилиндрический, с размерами D 6-13 H 6-10 S 2-4, предназначен для шлифования конических и цилиндрических глухих и сквозных отверстий;

- 1А1 (АПП) — плоский прямого профиля, с размерами D 16-500, H 2-50, S 2-5, для шлифовки заточки и доводки конических и цилиндрических поверхностей, твердосплавных деталей;

- 6А2 (АПВ) — плоский с выточкой, с размерами D 80-300, H 18-32,S 1,5-5, для плоской заточки, шлифования и доводки;

- 9A3 (АПВД) — с двусторонней выточкой, с размерами D 100-250, H 6-25, S 1-5 для доводки, заточки и шлифования режущих частей твердосплавных инструментов;

- 12V5-45 (АЧК) — чашечный конический, с размерами D 50-250, H 20-52, S 1,5-5, для шлифования, доводки и заточки твердосплавных инструментов;

- 11V9-70 (А1ЧК) — чашечный конический, с размерами D 50-150, H 20-40, S1,5-5, для шлифования в углах деталей и работе с твердосплавными инструментами, камнем и стеклом;

- 1EE1 (А2ПП) — с коническим двусторонним профилем, с размерами D 125-250, H 6-20, S 2-4, для обработки выступов торцов цилиндрических поверхностей, шлифования пазов и шлицев;

- 1F6V 1FF6V (А5П) — с профилем полукругло-выпуклой формы, с размерами D 50-150, H 2-32,S 2-7, для шлифования кругло-вогнутых канавок и поверхностей;

- 1A1R (АОК) — алмазный шлифовальный круг отрезной, с размерами D 50-400, H 0,5-2,5, S2,5-5 , для резки деталей и заготовок из керамики, закаленных сталей и твердых сплавов.

Как выглядят геометрические формы различных алмазных дисков можно рассмотреть в таблице:

Тип и размеры круга выбираются, исходя из вида и конфигурации шлифуемых поверхностей, а также характеристики используемого оборудования или инструмента.

Форма и ширина алмазного слоя

Каждый круг имеет алмазный слой определенной формы и ширины. Большая ширина потребуется при работе «на проход». Шлифовка методом «врезания» требует ширины, соизмеримой с шириной поверхности, к которой будут прикладываться усилия, иначе после обработки появляются уступы.

Выбор формы сечения так же зависит от поставленных задач и формы обрабатываемой поверхности. Сечение алмазного слоя обозначается определенной буквой, которую можно найти в таблице:

Различаются шлифовальные круги и по диаметру, но выбор диаметра зависит как от применяемого инструмента, так и от обрабатываемой детали и необходимого результата. Так же при работе с алмазным шлифовальным инструментом требуется учитывать количество оборотов шпинделя на конкретном оборудовании.

Маркировка алмазных шлифовальных кругов

Круг алмазный 12А2-45 (АЧК) 150x20x5x32 AC4 160/125 B2-01 100%

- 12А2-45 (АЧК) — Круг алмазный чашечный конический, уклон корпуса чашки 45 градусов (АЧК — старое обозначение )

- 150 — наружный диаметр

- 20 — ширина рабочей части (алмазоносного слоя)

- 5 — толщина алмазоносного слоя

- 32 — посадка

- АС4 — Алмаз Синтетический, 4 — прочностной показатель алмазного зерна

- 160/125 — размер алмазного порошка в микронах( верхнее сито 160, нижнее 125)

- B2-01 — Бакелитовая связка (органическая)

- 100% — концентрация алмазного порошка в алмазоносном слое ( означает что объёмное содержание алмазного порошка в алмазоносном слое составляет 25% от общего объёма )

При правильном подборе круга и соблюдении требований, предъявляемых к конкретному виду работ, такой инструмент позволит значительно повысить скорость выполнения и производительность работ, сэкономит финансовые средства, а сам инструмент будет сохранять работоспособность длительное время.

Источник

Лучший инструмент и оборудование». e-mail: info@vip-tools.ru

Для придания шлифовальным кругам необходимой формы и размеров в состав кругов входят связующие вещества, которые принято называть связками. Под этим термином понимается вещество илисовокупность веществ, используемых для закрепления зерен в инструменте. Связки бывают неорганические (минеральные), органические (смолы, каучук) и металлические. В промышленности около 60% инструментов изготовляют на неорганической связке, около 33 % — на бакелитовой, около 6 % — на вулканитовой и около 1 % — на прочих связках.

НЕОРГАНИЧЕСКИЕ СВЯЗКИ. В группу неорганических входят керамические, магнезиальные и силикатные связки. Сырьем для керамических связок являются стекло, полевой шпат и другие минералы. Керамические связки обозначаются буквой К. В зависимости от состава они делятся на плавящиеся (стекловидные) и спекающиеся (фарфоровидные). Абразивные инструменты, содержащие зерна электрокорунда, изготовляют на основе плавящихся связок, а инструменты, содержащие зерна из карбида кремния,-на основе спекающихся связок.

В зависимости от содержания различных компонентов керамические связки выпускают разных марок: KI, К2, …, К8. Шлифовальные круги с электрокорун- довыми зернами зернистостью 125… 16 изготовляют на связке К8, мелкозернистые шлифовальные круги (зернистость

12.. . 4) — на связке К7, круги, содержащие зерна из белого электрокорунда, — на связке К1 и на боросодержащей связке К5, что позволяет получить повышенную износостойкость кромок и профиля круга. Шлифовальные круги, содержащие абразивные зерна из карбида кремния зернистостью 50… 16, изготовляются на связке КЗ, а мелкозернистые круги зернистостью 12… 4 — на связке К2.

Шлифовальные круги на керамической связке влаго- и температуроустойчивы, но отличаются хрупкостью и не допускают работу с ударными нагрузками. Благодаря хрупкости керамической связки абразивные зерна, достигшие некоторого критического значения износа, при очередном рабочем цикле выламываются из монолита, обнажая лежащие ниже абразивные зерна и тем самым обеспечивая самозатачивание в процессе шлифования. Шлифование кругами на керамической связке ведется, как правило, с применением охлаждающих жидкостей.

Магнезиальные (на основе каустического магнезита и хлорида магния) и силикатные (на основе растворимого стекла) связки применяются сравнительно редко в кругах для обработки вязких сталей.

ОРГАНИЧЕСКИЕ СВЯЗКИ. К органическим связкам относятся бакелитовая, вулканитовая, глифталевая и др. Основой этих связок являются синтетические смолы.

Наибольшее распространение в этой группе получили бакелитовые связки на основе фенолоформальдегид- ной смолы: пульвербакелит марок Б и Б1, жидкий бакелит марки Б2 и специальный бакелит марки БЗ.

Бакелитовые связки придают шлифовальным кругам прочность и эластичность. При нагреве до температуры выше 200 °C бакелитовые связки становятся хрупкими и шлифовальные круги быстро изнашиваются. При продолжительном воздействии температур порядка 250… …300 °C бакелитовая связка выгорает. На бакелитовые связки разрушающее действие оказывают щелочные растворы и поэтому вода, применяемая для охлаждения, не должна содержать более 1,5% соды.

Шлифовальные круги, в том числе и алмазные, изготовленные на бакелитовой связке, обладают хорошими режущими свойствами и способны обрабатывать материалы с малыми силами резания. Используя это свойство, а также малую длительность рабочих циклов, алмазными и эльборовыми кругами на бакелитовой связке можно затачивать лезвия режущих инструментов без применения охлаждающих жидкостей.

Мелкозернистые шлифовальные круги, содержащие зерна из электрокорундов и карбида кремния и изготовленные на бакелитовой связке, применяют для чистового и доводочного шлифования чугунов, сталей и цветных металлов. Шлифовальные круги на бакелитовой связке БЗ применяют для шлифования резьб и разрезки прутков.

Шлифовальные круги на бакелитовой связке устойчивы к влаге и маслам, имеют значительно большую ударную вязкость и прочность на сжатие, чем круги на керамической связке.

Основой вулканитовой связки является каучук, в который для осуществления процесса вулканизации добавляется сера. Вулканитовые связки в зависимости от

содержания компонентов выпускаются нескольких марок — Bl, В2 и ВЗ. Теплостойкость каучука низкая (150… 180 °C), и это ограничивает режимы шлифования и требует применения жидкостей для охлаждения. Вместе с тем вулканитовая связка придает шлифовальным кругам большую эластичность и способность, изгибаясь, выдерживать без разрушения боковые нагрузки. Эти качества вулканитовой связки позволяют изготовлять тонкостенные шлифовальные круги, в частности, дисковой формы. Они применяются для шлифования узких криволинейных пазов в деталях и инструментах. Шлифовальные круги на связке В2 позволяют шлифовать резьбы с малым шагом. В процессе шлифования часть каучука выгорает, распространяя запах горелой резины.

Глифталевую связку получают на основе синтетической смолы из глицерина и фталиевого ангидрида. Шлифовальные круги на глифталевой связке применяют при отделочном шлифовании закаленных сталей.

Некоторые физико-механические свойства абразивных кругов на неорганических и органических связках приведены в табл. 17.4.

МЕТАЛЛИЧЕСКИЕ СВЯЗКИ. Различают два основных вида металлических связок — порошковые и гальванические. Порошковые металлические связки получают спеканием порошков из медных и алюминиевых сплавов. Связки на основе бронз имеют обозначение Ml. Связки на основе алюминиево-цин- ковых сплавов имеют общее обозначение М5 и подразделяются на связки ТМ2, МО13 и МВ1. Гальванические связки выполняются на никелевой основе методом гальванического закрепления зерен на металлическом корпусе.

Характерной особенностью металлических связок являются их высокая механическая прочность и незначительная пористость. Связка охватывает зерна практически со всех сторон и надежно удерживает их в монолите и, несмотря на их значительный износ, препятствует самозатачиванию круга. Поэтому на металлической связке изготовляют только алмазные и эльборовые круги, зерна которых обладают высокой износостойкостью.

Алмазные и эльборовые круги на металлической связке применяются для предварительного и чистового шлифования твердых и хрупких материалов, а также для заточки поверхностей лезвий режущих инструментов. Удельный расход алмазных зерен и износ режущей поверхности алмазных кругов на металлической связке меньше, чем кругов на бакелитовой связке. Металлические связки теплопроводны и быстро нагреваются по всему объему круга до высоких температур. Поэтому шлифование алмазными кругами на металлических связках ведется с обязательным применением охлаждающих жидкостей.

НАПОЛНИТЕЛИ. Для изготовления шлифовальных кругов с требуемой пористостью в формовочную массу, состоящую из абразивных зерен и связки, добавляют различные наполнители. Наполнители бывают двух типов. К первому типу относятся вещества, которые в процессе изготовления шлифовального круга растворяются или возгоняются. К таким наполнителям относятся древесная мука, опилки, молотый уголь, пластмассы, поваренная соль, нафталин. Наполнители второго типа образуют поры непосредственно при шлифовании благодаря хрупкому выкрашиванию в областях, прилегающих к режущей поверхности. В качестве таких наполнителей используются

известняк, мрамор, кварц, гипс. При изготовлении алмазных кругов на бакелитовой связке в качестве наполнителей используются абразивные материалы: зерна электрокорунда, карбиды кремния и бора, металлические порошки и другие более сложные по составу композиции. Это делается в целях экономии основного абразивного материала — алмаза, а также способствует лучшему самозатачиванию круга.

В шлифовальные круги на керамической связке с абразивными зернами из электрокорунда и карбида кремния добавляют наполнители в количестве до 6 % по массе. В алмазных шлифовальных кругах на бакелитовой связке содержание наполнителей достигает 38%.

ТВЕРДОСТЬ АБРАЗИВНЫХ ИНСТРУМЕНТОВ. Под твердостью абразивного инструмента понимается условная величина, характеризующая свойство абразивного инструмента сопротивляться нарушению сцепления между зернами и связкой. По твердости абразивные инструменты делятся на мягкие (Ml, М2, М3), среднемягкие (СМ1, СМ2), средние (С1, С2), среднетвердые (СТ1, СТ2, СТЗ), твердые (TI, Т2), весьма твердые (ВТ1, ВТ2) и чрезвычайно твердые (ЧТ1, ЧТ2).

Чем меньше твердость абразивных инструментов, тем слабее сцепление между зернами и связкой и тем легче отдельные зерна под действием внешних сил могут быть вырваны из режущей поверхности круга. По мере возрастания сил сцепления между зернами и связкой возрастает и сопротивление разрушениям под действием внешних сил.

Абразивные инструменты на керамической связке изготовляют всех степеней

твердости, инструменты на бакелитовой связке — только от СМ1 до Т1; для инструментов на вулканитовой связке твердость не указывается.

В процессе шлифования абразивные зерна инструментов изнашиваются тем интенсивнее, чем тверже обрабатываемый материал и чем выше его истирающие свойства. С изнашиванием зерен возрастают силы резания, способные выломать (вырвать) из режущей поверхности круга изношенные зерна. Выламывание изношенных зерен приводит к обновлению режущей поверхности — включению в резание неизношенных зерен из нижних слоев круга. Таким образом, происходит самозатачивание круга, сопровождаемое изменением положения режущей поверхности (уменьшением наружного диаметра при плоском и круглом шлифовании).

Чтобы использовать свойство самозатачивания абразивных инструментов, шлифование твердых материалов с повышенными истирающими свойствами ведут мягкими шлифовальными кругами. Например, заточка твердосплавных инструментов ведется кругами с твердостью М2… СМ2. Чем мягче обрабатываемый материал, тем тверже выбирают круги: шлифование термообработанных конструкционных и инструментальных сталей твердостью HRC50… 65 ведут электро- корундовыми кругами с твердостью СМ и С; шлифование конструкционных сталей и чугунов в состоянии поставки — электрокорундовыми кругами с твердостью СТ, а сплавов алюминия и меди — кругами с твердостью Т1. Круги с твердостью ВТ и ЧТ используются для предварительной обработки и очистки литья, снятия грата на сварных швах, обработки заготовок в заготовительных цехах, т. е. когда не требуются высокая точность обработки и высокое качество обрабатываемых поверхностей.

С изменением твердости изменяется пористость круга. В абразивных инструментах на керамической связке объем пор уменьшается с 46,5 у кругов с твердостью Mlдо 33% у кругов с твердостью СТЗ

Источник