Бакелитовая связка с упрочняющими элементами

Содержание статьи

Виды связок

Связка – собственно связующее вещество и наполнители. Вид связки имеет определяющие значение для прочности и режимов работы абразивного инструмента.

В производстве абразивного инструмента применяют два вида связок: неорганические (минерального происхождения) и органические. К органическим связкам относятся: бакелитовая, вулканитовая, глифталевая, эпоксидная, поливинилформалевая и полиэфирная.

Неорганические связки : (керамическая и магнезитная) обладают высокой огнеупорностью, водостойкостью, химической стойкостью и относительно высокой стойкостью.

В зависимости от поведения в процессе термической обработки они делятся на плавящиеся (стекловидные) и спекающиеся (фарфоровидные). Общее название – керамические (обозначаются «КПГ» и «КМ»). Существуют так же связки, отверждающиеся без термической обработки (магнезитные-«М»). Плавящиеся связки после остывания превращаются в стекло, спекающиеся расплавляются только частично и по своему составу и состоянию близки к фарфору.

Для увеличения механической прочности абразивного инструмента используются упрочняющие элементы. Прежде всего это металлические детали: кольца, впрессованные в обдирочные круги; подложки для торцешлифовальных кругов; фланцы для лепестковых кругов. В отрезных, зачистных и обдирочных кругах, работающих при рабочих скоростях 80 м/с и выше в качестве упрочняющего элемента используются диски, вырезанные из стеклосетки. Используют стеклосетки с размером ячеек от 3 до 6 мм. и толщиной нити от 0,4 до 2 мм., пропитанные составами на основе фенолформальдегидной смолы. Наличие упрочняющей сетки иногда указывается в маркировке круга буквой «У». Известны случаи использования углеволокон для упрочнения инструмента. Однако, низкая адгезия к органическим связкам и высокая стоимость сдерживает на сегодняшний день их применение.

Керамическая связка чаще всего представляют собой многокомпонентную смесь, составленную в определенных пропорциях из измельченных сырых материалов : огнеупорной и керамических глин, плавней (полевого шпата, борного стекла), талька и ряда других материалов. Недостатком керамической связки является ее высокая хрупкость, вследствие чего круги на этой связке не могут использоваться при ударных нагрузках (обдирочное, отрезное и силовое шлифование). Относительно низкий предел прочности при изгибе не допускает применение таких кругов для отрезных работ, так как они тонкие и могут разрушиться от боковой нагрузки (изгибе).

Бакелитовая связка, или же — смолянистая связка изготавливается на основе фенолформальдегидной смолы.

Название «бакелит» происходит от имени его создателя — Лео Бакелэнда (1863-1944), американского ученого-химика бельгийского происхождения.

Бакелит был открыт случайно, в ходе исследований по созданию синтетического термостойкого лака. Интересен тот факт, что, отчасти, стимулом создания синтетического лака послужила необходимость искусственной замены природных лаков, используемых для покрытия изделий из дерева. Наилучшими лаками считались те, что доставлялись из Юго-Восточной Азии, произведенные из смолянистого секрета, выделяемого жуками, плодившимися на деревьях.

Бакелит — полиоксибензолметиленгликольангидрид получают сочетанием в различных пропорциях карболовой кислоты (фенола) и формальдегида. Варируя этими компонентами получают смолу большим добавлением фенола или лак — большим добавлением формальдегида.

Бакелит был запатентован в 1907 году и получил широкое распространение как лак и как связующее, используемое в производстве корпусов изоляторов, телефонных аппаратов, различных приборов. Именно открытием бакелита было положено начало эры пластиков.

В абразивной промышлености используются фенолформальдегидные лаки и смолы. В Российской промышленности смолы обозначаются как :

СФЖ — смола фенольная жидкая и СФП — смола фенольная порошкообразная.

В изготовлении связок помимо смол используются различные наполнители неорганического происхождения такие как криолит, пирит, алебастр и другие.

Абразивный инструмент на бакелитовой связке обладает высокой прочностью, особенно на сжатие и ударной прочностью, превосходя по этим показателям инструмент на керамике. Высокая прочность бакелитовой связки позволяет абразивному инструменту работать при больших нагрузках и высоких скоростях резания (при армировании стеклосеткой – до 80 м/с и выше). Так же круги применяются для обдирочных и отрезных операций, при шлифовании с большими нагрузками и съемом металла. К недостаткам следует отнести невысокую теплостойкость – деструкция связки происходит при температурах 400 — 700 град.С, недостаточную устойчивость к воздействию щелочных растворов, что ограничивает применение охлаждающих жидкостей (нежелательно применение растворов, содержащих щелочи более 1,5%).

многокомпонентная композиция ; основной компонент – синтетический каучук. В качестве добавок: вулканизирующий агент – сера, ускорители вулканизации (каптакс, тиурам и др.), минеральные и органические наполнители регулирующие физико-механические и эксплуатационные свойства абразивных инструментов и формовочные свойства массы. Инструмент на вулканитовой связке обладает эластичностью и плотностью, поэтому может использоваться как при обычных видах шлифования, так и при полирующих операциях. Круги на вулканитовой связке в отличие от остальных могут быть изготовлены очень тонкими (десятые доли миллиметра при диаметре до 150-200 мм.). Недостатком является низкая теплостойкость (250-300 град.С) и слабое закрепление зерна в связке, что объясняет более низкую износостойкость кругов в сравнении с бакелитовыми и керамическими.

продукт взаимодействия глицерина с фталевым ангидридом. Низкая теплостойкость (120 град.С), невысокая твердость позволяет прииенять круги на глифталевой связке только для процессов полирования при рабочей скорости не выше 40 м/с.

Поливинилформалевая связка-

вспененный поливинилформаль. Другое название кругов на основе этой связки – поропластовые. Используются для полирования с получением шероховатости поверхности 0,63-1,0.

Эпоксидная и полиэфирная связки –

состав ясен из названия.

В основном применяются для изготовления галтовочных тел, абразивных изделий используемых во ращающихся барабанах и вибрационных контейнерах для очистки поверхностей и снятия заусенцев деталей малого размера.

Источник

Инструкция по эксплуатации отрезных и шлифовальных кругов на бакелитовой связке

Поделитесь своими идеями по улучшению нашей работы.

В интересах собственной безопасности, а также во избежание аварийных ситуаций, всем пользователям следует соблюдать рекомендации, содержащиеся в инструкции.

1. Общие требования:

Круги абразивные на бакелитовой связке предназначены для обработки любых металлических и неметаллических изделий, включая отрезку, зачистку, шлифовку. Круги могут применяться как на промышленных предприятиях, так и в быту.

На любом абразивном инструменте или на его упаковке Вы обнаружите символы, обращающие Ваше внимание на важнейшие потенциальные опасности. Принимайте во внимание данную информацию. Символы имеют следующее значение:

2. Основные виды опасности, которые могут возникнуть при работе с абразивным инструментом:

- повреждения от осколков во время работы с абразивным материалом;

- контакт частей тела с абразивным инструментом во время его вращения;

- частицы материала, искры, парообразование и пыль, как побочные продукты шлифования;

- шум;

- вибрация.

З. Указания по монтажу и установке инструмента на оборудовании:

3.1 ВНИМАНИЕ: Не допускается эксплуатация инструмента с трещинами на поверхности, а также с истекшим сроком годности. Запрещается использовать поврежденный абразивный инструмент.

3.2 Перед началом работы необходимо:

- подвергнуть круг вращению в холостую на станке или ручной шлифовальной машине с рабочей скоростью в течении 1-3 минут;

- убедиться, что при установке абразивного инструмента используются соответствующие не деформированные прижимные фланцы;

- проверить соответствия диаметра отверстия и диаметр крепежного инструмента;

- проверить соответствие диаметра контактной зоны и диаметра зажимного фланца;

- используйте картонные прижимные прокладки (блоперы).

3.3 При установке кругов на оборудование или ручной инструмент обязательно выполнять требования безопасности, предусмотренные при эксплуатации этого оборудования.

4. Указания по использованию и меры по обеспечению безопасности:

4.1 ВАЖНО. НЕ ДОПУСКАЕТСЯ:

- эксплуатация инструмента с истекшим сроком годности;

- использование инструмента с несоответствующей требованиям нормативной и технической документацией маркировкой. Дата окончания возможного срока использования находится на металлическом кольце, посередине диска с указанием первого месяца квартала, а также года.

- превышение максимально допустимой рабочей скорости или допустимого числа рабочих оборотов указанных на этикетке круга;

- использование машин, не оборудованных защитными кожухами;

- работа с усилием, оказывающим чрезмерное давление на инструмент;

- останов машины силой, прилагаемой к поверхности абразивного инструмента.

4.2 Перед работой необходимо убедиться, что заготовка надежно закреплена и удерживается.

4.3 Избегайте ударных соприкосновений абразивного инструмента с поверхностью заготовки.

4.4 При использовании инструмента необходимо производить только те работы, которые разрешены для отрезных и шлифовальных кругов. Не допускается применять отрезные диски для зачистки и шлифования, за исключением тех случаев, когда соответствующая пиктограмма указывает на допустимость такой операции.

4.5 При установке инструмента на оборудование работники должны быть подготовлены и нести ответственность за знания следующей информации:

- опасности и риски в операциях резания и шлифования;

- способы маркировки абразивной продукции, требования знаков безопасности;

- способы хранения, обращения и транспортировки абразивной продукции;

- способы контроля и испытаний изделия на безопасность;

- сборка и установка абразивного изделия;

- правка, вскрытие поверхностей и балансировка абразивного круга;

- установка и крепление заготовок;

- регулировка защитных ограждении;

- требования к средствам индивидуальной защиты.

5. Перечень критических отказов

5.1 К отказам абразивного инструмента относятся:

- механические повреждения инструмента;

- применение режимов обработки выше допустимых;

- нарушение требований к использованию абразивного инструмента при его установке на оборудование, не предназначенное для данного инструмента;

- отсутствие должного обучения работников;

- применение насадок на гаечные ключи, а также ударного инструмента;

- биение шпинделя шлифовальной машины или оборудования более установленных норм;

- использование рычага для прижима круга к детали;

- не правильное хранение инструмента.

5.2 Действия персонала в случае аварии или инцидента:

- остановить работу оборудования;

- провести работы согласно разработанной потребителем инструкции и требованиями норм безопасности.

6. Критерии предельных состояний.

Минимальный диаметр сработанного абразивного инструмента при креплении его на шпиндель или оправке фланцами наружным диаметром d: D фланца + 2 d заготовки + 10 мм.

7. Условия хранения.

Гарантийный срок хранения 6 месяцев с даты изготовления при соблюдении условий хранения.

Абразивный инструмент должен храниться в сухих, крытых, проветриваемых помещениях при положительной температуре и относительной влажности воздуха не более 70%. Избегайте больших колебаний температур.

Абразивный инструмент не должен храниться совместно с химикатами, вблизи отопительных элементов и не должен подвергаться воздействию солнечных лучей.

Инструмент не должен подвергаться резким толчкам, ударам и воздействию влаги.

8. Указания по выводу из эксплуатации и утилизации.

Использованный или дефектный абразивный инструмент должен быть утилизирован согласно требованиям законодательных актов, нормативной и технической документации.

Источник

Отрезные круги для УШМ. Как изготавливают. Классификация. Особенности. Применение.

Большинство знакомы с болгаркой (Угловой шлифовальной машиной) и отрезными кругами. Такой инструмент есть на каждом производстве и практически в любой мастерской или гараже.

С УШМ (болгаркой) мы уже разбирались в предыдущих статьях.

Сегодня хотим поговорить про отрезные круги.

Технически это довольно простой инструмент. Но правильно подобранный круг будет служить значительно дольше, резать быстрее и радовать своего пользователя.

Как же выбрать правильный отрезной круг?

Мы поможем разобраться!

Как изготавливают отрезные круги.

Для начала стоит увидеть — Как делают отрезные круги?

Как правильно выбрать отрезной круг.

Теперь разберемся, как правильно выбрать отрезной круг.

При выборе отрезного круга следует учитывать следующие параметры:

1. Назначение круга, для резки какого материала он предназначен.

В обычной жизни этому вопросу не уделяется много внимания, так как чаще всего резать нужно не так много и к качеству реза требований нет.

Иначе дело обстоит на производствах, где отрезные круги расходуются сотнями и даже тысячами штук в месяц.

Правильный выбор круга по назначению позволяет улучшить качество выполняемых работ, повысить безопасность и сэкономить существенные средства предприятия.

Для того чтобы понять для чего предназначен отрезной круг, нужно знать из чего он состоит.

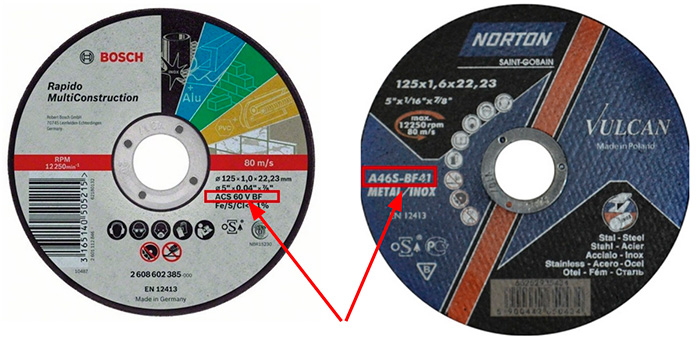

На каждом абразивном изделии содержится информация о том из чего он сделан.

Вот один из примеров:

Расшифровка символов на отрезном круге: A 30 S BF или A 24 S BF.

Материал зерна: А — нормальный электрокорунд, или AS — белый электрокорунд и другие.

Зернистость: Второй символ — цифра — размер зерна.

Твердость: По степени твердости оснастка может быть: весьма мягкой (F, G (BM1, BM2)), мягкой (H, I, J (M1, M2, M3)), средне мягкой (K, L (CM1, CM2)), средней (M, N (C1, C2)), средне твердой (O, P, Q (CT1, CT2, CT3)), твердой (R, S (T1, T2)), весьма твердой (T (BT)), чрезвычайно твердой (V (ЧT)).

Связка: B — бакелитовая связка, F — наличие упрочняющих элементов (сетки).

При изготовлении отрезных кругов связующему материалу уделяется особое внимание, так как благодаря ему обеспечивается безопасность работника. Существует определенная классификация связующего материала: керамический (V (К)), бакелитовый (B (Б)), бакелитовый с наличием упрочняющих элементов (BF (БУ)), бакелитовый с графитовым наполнителем (B4 (Б4 )).

Как видите, информации очень много, и в ней не так легко разобраться.

Для упрощения задачи производители указывают на кругах, для чего они предназначены.

Классификация отрезных кругов по назначению:

1. Круги для металла.

2. Круги для нержавеющей стали.

3. Круги для алюминия.

4. Круги для камня и цветных металлов.

5. Универсальные круги.

Отрезные круги в большинстве случаев производятся из электрокорунда. Реже из карбида кремния, цирконата алюминия и из керамических абразивов. Это определяет назначение круга и его применимость.

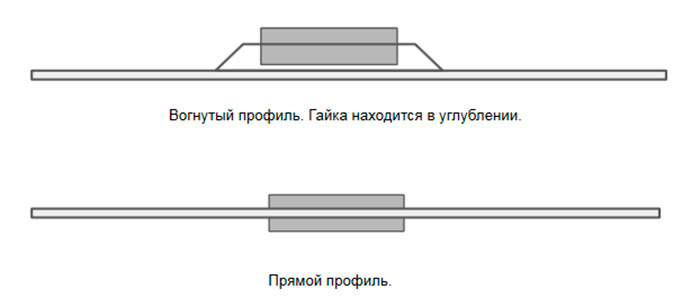

Форма круга.

На изображении представлены две формы круга.

Прямая форма — самая распространенная и доступная, пригодна для решения почти любых задач по отрезке.

Вогнутый профиль — такая форма круга редко встречается. Она позволяет выполнять резание в одной плоскости с поверхностью, это удобно когда вам нужно срезать что-то заподлицо.

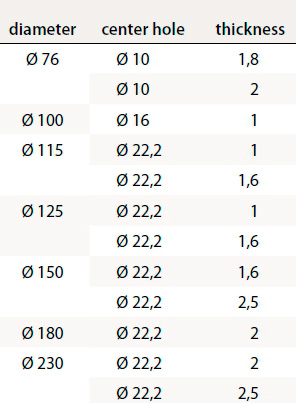

Диаметр круга, толщина, диаметр посадочного отверстия.

Эти параметры, которые обычно учитываются первыми при выборе круга.

Практически всегда они зависят от рабочего диаметра УШМ, которой вы собираетесь работать.

Самый распространенный отрезной круг диаметром 125 мм толщиной 1 мм. Такое сочетание является отличным балансом между режущей способностью круга, ресурсом и жесткостью.

Круги диаметром 230 мм являются вторыми по популярности среди пользователей. Эти круги позволяют работать с большими заготовками, большой толщиной металла, там где требуется очень высокая агрессивность и производительность.

У разных производителей, и даже в линейке продуктов одного производителя отрезные круги с одинаковыми параметрами могут показывать разные результаты в качестве резания, скорости и так далее.

На схеме ниже указано, как в зависимости от диаметра круга меняется его толщина и диаметр посадочного отверстия.

Это лишь примерная схема. У разных производителей соотношение толщины круга и диаметра могут отличаться.

Но есть общее правило: чем тоньше диск тем легче резать, но ниже ресурс и прочность круга. Чем больше диаметр круга тем толще он должен быть.

Часто для резки тонкого металла (жести, профнастила толщиной до 2-3мм) используют круг толщиной не 1 мм, а 1.6 или даже 2-2.5 мм, так как тонкий круг расходуется значительно быстрее при такой работе.

Лучшие отрезные круги диаметром 125 мм.

1. Круг отрезной Cibo d125

На сегодняшний день является самым популярным отрезным кругом. Он обеспечивает высокое качество резания, как при работе с черной, так и нержавеющей сталью, отвечает всем требованиям безопасности.

2. Отрезной круг T41 Cubitron II 125x1x22,33мм

Отрезной круг, который способен справиться с самыми тяжелыми задачами, которые другим не под силу. Этот круг обеспечивает самую высокую скорость резания и качество работ.

3. Отрезной круг Bosch Expert for Inox d125мм

Применяется на предприятиях, для которых обработка нержавеющей стали является одной из основных задач. Данный круг обладает одним из лучших соотношений цена/качество.

4. Отрезной круг по алюминию Cibo 125x1x22,2

Бескомпромиссное решение для работы с алюминием.

Все, кто сталкивался с необходимостью резать алюминий знает, насколько это трудная задача. Этот круг избавит Вас от этих забот и сделает почти всю работу сам.

Как видите, выбрать отрезной круг не такая уж простая задача. Но теперь вы вооружены необходимыми знаниями.

Если у Вас все же остались вопросы, вы всегда можете обратиться к нашим специалистам любым удобным способом.

- Позвоните 8 800 333 23 17

- Напишите info@gtool.ru

Источник