Круг абразивный на керамической связке

Содержание статьи

Круги шлифовальные на керамической связке

На сегодняшний день ЗАО «Волжский шлифматериал-Волга» является продавцом шлифовальных материалов и шлифовального инструмента широкого спектра.

Являясь официальным дилером ОАО «Волжский абразивный завод» (ОАО «ВАЗ») г.Волжский Волгоградской обл. и имея договорные отношения с ОАО «Лужский абразивный завод» (ОАО «ЛАЗ») г.Луга Ленинградская обл., ОАО «Косулинский абразивный завод» (ОАО «КАЗ») р.п. Верхнее Дуброво Свердловская область и ЗАО «ИНФ-АБРАЗИВ» г.Волжский ЗАО «Волжский шлифматериал-Волга» (ЗАО «ВШМ-Волга») предлагает круги шлифовальные на керамической связке.

Инструмент на керамической связке применяют для всех видов шлифования, кроме обдирки (из-за хрупкости связки), разрезки и прорезки узких пазов, плоского шлифования сегментными кругами, шлифования желобов колец шарикоподшипников. Инструмент на керамической связке хорошо сохраняет профиль, имеет высокую пористость, хорошо отводит тепло.

Абразивный инструмент на керамической связке выпускается из материалов марок: 14А, 25А, 54С, и 64С, зернистостью № 8-50 (из материала марки 54С — зернистостью 8-80 и выше) твердостью М-СТ (из 54С — может быть ВТ), различных типов: 1(ПП), 3(ЗП), 4(2П), 5(ПВ), 7(ПВД), 11(ЧК), 12(Т), 14(1Т), 23(ПВК) классом Б, А, АА; рабочей скоростью до 60 м/с.

Возможно изготовление абразивного инструмента из электрокорунда с применением золь-гель процесса. Такие круги используются для обработки

деталей сложного профиля (шлифовальные круги для профильного шлифования). Абразивные круги, изготовленные с применением золь-гель процесса, обладают

улучшенными характеристиками по сохранности формы, что дает возможность снизить частоту возобновления покрытия шлифовальных кругов.

Тип 1

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 30 | 20-32 | 10 | — | 25А/16-50 | — | — | — |

| 32 | 16-40 | 10 | — | 25А/6-50 | — | — | — |

| 40 | 25-50 | 16 | — | 25А/16-50 | — | — | — |

| 45 | 16-40 | 16 | — | 25А/16-50 | — | — | — |

| 50 | 25-50 | 16 | — | 25А/16-50 | — | — | — |

| 63 | 13-50 | 20 | — | 25А/16-50 | — | — | — |

| 80 | 8-50 | 20 | — | 25А/16-50 | — | 64С/16-50 | — |

| 100 | 8-63 | 20 | — | 25А/16-50 | — | — | — |

| 125 | 6-50 | 32 | 14А/16-50 | 25А/16-50 | 25A/6-12 | 64C/16-50 | 64C/6-12 |

| 150 | 6-50 | 32 | I4A/16-50 | 25А/16-50 | 25A/6-12 | 64C/16-50 | 64C/6-12 |

| 175 | 6-50 | 32 | 14А/16-50 | 25А/16-50 | 25A/6-12 | 64C/16-50 | 64C/6-12 |

| 200 | 6-50 | 32 | — | 25A/16-50 | 25A/6-12 | 64C/16-50 | 64C/6-12 |

| 200 | 16-50 | 76 | I4A/16-50 | 25А/16-50 | — | 64C/16-50 | — |

| 250 | 6-50 | 32 | 14А/16-50 | 25А/16-50 | 25A/6-12 | 64C/16-50 | — |

| 250 | 6-50 | 76 | 14А/16-50 | 25А/16-50 | 25А/6-12 | 64C/16-50 | 64C/6-12 |

| 300 | 8-50 | 76 | 14А/16-50 | 25А/16-50 | 25А/6-12 | 64C/16-50 | 64C/6-12 |

| 300 | 8-50 | 127 | 14А/16-50 | 25А/16-50 | 25А/6-12 | 64С/16-50 | 64С/6-12 |

| 350 | 8-50 | 127 | 14А/6-50 | 25А/1 6-50 | 25А/6-12 | 64С/16-50 | 64С/6-12 |

| 350 | 50-100 | 203 | 14А/16-50 | 25А/16-50 | — | 64С/16-50 | — |

| 400 | 20-80 | 127 | 14А/16-50 | 25А/16-50 | 25А/6-12 | 64С/16-50 | 64С/6-12 |

| 400 | 10 | 203 | — | 25А/’16-50 | 25А/6-12 | 64С/16-50 | 64С/6-12 |

| 400 | 25-100 | 203 | 14А/16-50 | 25А/16-50 | 25А/6-12 | 64С/16-50 | 64С/6-12 |

| 450 | 25-100 | 127 | 14А/16-50 | 25Л/16-50 | — | 64С/16-50 | — |

| 450 | 25-100 | 203 | 14А/16-50 | 25А/16-50 | — | 64С/16-50 | — |

| 500 | 20-80 | 203 | — | 25А/16-50 | — | 640/16-50 | — |

| 500 | 16-80 | 305 | — | 25А/16-50 | — | 64С/16-50 | — |

| 500 | 100-200 | 305 | 14А/16-50 | 25А/16-50 | — | 64С/16-50 | — |

| 600 | 20-100 | 305 | 14А/16-50 | 25А/16-50 | — | 64С/16-50 | — |

| 750 | 20-130 | 305 | — | 25А/’16-50 | — | — | — |

| 900 | 25-100 | 305 | — | 25А/16-50 | — | — | — |

| 1060 | 33-100 | 305 | — | 25А/16-50 | — | — | — |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Тип 3

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 150 | 8 | 32 | — | 25А/16-50 | — | 64С/16-50 | — |

| 175 | 10 | 32 | — | 25А/’16-50 | — | 64С/16-50 | — |

| 200 | 13 | 32 | — | 25А/16-50 | — | 64С/16-50 | — |

| 250 | 8 | 76 | — | 25А/16-50 | — | 64С/16-50 | — |

| 300 | 25 | 76 | — | 25А/’16-50 | — | — | — |

| 300 | 8-20 | 127 | — | 25А/16-50 | — | 64С/16-50 | 64С/6-12 |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Тип 4

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 300 | 32 | 127 | — | 25А/16-50 | — | — | — |

| 350 | 32 | 127 | — | 25А/16-50 | — | — | — |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Тип 5

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 300 | 32 | 127 | — | 25А/16-50 | — | — | — |

| 350 | 32 | 127 | — | 25А/16-50 | — | — | — |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Тип7

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 600 | 80 | 305 | — | 25А/16-50 | — | — | — |

| 750 | 63 | 305 | — | 25 А/16-50 | — | — | — |

| 750 | 80 | 305 | — | 25А/16-50 | — | — | — |

| 750 | 78 | 305 | — | 25А/16-50 | — | — | — |

| 750 | 86 | 305 | — | 25А/16-50 | — | — | — |

| 750 | 100 | 305 | — | 25А/16-50 | — | — | — |

| 750 | 113 | 305 | — | 25А/16-50 | — | — | — |

| 750 | 130 | 305 | — | 25А/16-50 | — | — | — |

| 900 | 80 | 305 | — | 25А/16-50 | — | — | — |

| 900 | 90 | 305 | — | 25А/16-50 | — | — | — |

| 900 | 100 | 305 | — | 25А/16-50 | — | — | — |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Тип11

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 100 | 40 | 20 | — | 25А/16-50 | — | 64С/16-50 | 64С/6-12 |

| 125 | 45-50 | 32 | — | 25А/16-50 | — | 64С/16-50 | — |

| 150 | 50 | 32 | — | 25А/16-50 | — | 64С/16-50 | — |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Тип12

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 125 | 13 | 32 | 25А/16-50 | 64С/16-50 | |||

| 150 | 16 | 32 | 25А/16-50 | 64С/16-50 | |||

| 175 | 16-20 | 32 | 25А/16-50 | 64С/16-50 | |||

| 200 | 20 | 32 | 25А/16-50 | 64С/16-50 | |||

| 250 | 25 | 32 | 25А/16-50 | 64С/16-50 | |||

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Тип14

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 150 | 16 | 32 | — | 25А/16-50 | — | 64С/16-50 | — |

| 200 | 20 | 32 | — | 25А/16-50 | — | 64С/16-50 | — |

| 250 | 25 | 32 | — | 25А/16-50 | — | 64С/16-50 | — |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Тип23

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 600 | 80 | 305 | — | 25А/16-50 | — | 64С/16-50 | — |

| 750 | 80 | 305 | — | 25А/16-50 | — | — | — |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Круги для правки шлифовальных кругов по ТУ 2-036-0220931-014-93

| Наруж. диам. шлифовального круга | Высота шлифовального круга | Диаметр посад. отв. | Марка шлифматериала / зернистость | ||||

|---|---|---|---|---|---|---|---|

| 63 | 20 | 20 | — | — | 54С/80 и выше | — | |

| 80 | 20 | 20 | — | — | 54С/80 и выше | — | |

| 100 | 20-32 | 20 | — | — | 54С/80 и выше | — | |

| 125 | 20-32 | 32 | — | — | 54С/80 и выше | — | |

| 150 | 20-32 | 32 | — | — | 54С/80 и выше | — | |

| 175 | 32 | 32 | — | — | 54С/80 и выше | — | |

| По согласованию с заказчиком возможно изготовление шлифовальных кругов иных типоразмеров и характеристик | |||||||

Источник

Связка шлифовальных кругов

Связка шлифовальных кругов – это связующее вещество, при помощи которого абразивные зерна шлифовального инструмента соединяются в массу высокой прочности. Использование при изготовлении шлифовальных кругов связок различного характера влияет на прочность оборудования, тип материала и вид работ, в которых его применение будет максимально эффективным. Тип применяемой связки обозначается на инструменте при помощи латинских букв или кириллицы. Чтобы его определить, следует посмотреть на пятое обозначение в маркировке шлифовального круга, которое идет после маркировки используемого абразива, зернистости, твердости и структуры. К примеру, в обозначении 25A 60 K 6 V 2, латинская буква «V» обозначает использование керамической связки.

Типы связок шлифовальных кругов

При изготовлении абразивного инструмента используют два основных вида связок – неорганическую и органическую. К неорганическим связкам шлифовальных кругов относят изготовленные из веществ минерального происхождения – металлическую, силикатную, керамическую, магнезиальную. Их получают путем термической обработки материалов. В результате происходит химическая реакция и образуется связующий материал с высокой прочностью.

К органическим связкам относят бакелитовую, вулканитовую, грифталевую, эпоксидную и поливинилформалевую, которые изготавливаются из природных материалов.

Каждая связка имеет свои преимущества, которые необходимо изучить перед началом выполнения шлифовальных и полировочных работ.

Неорганическая связка

Как уже было сказано, неорганические связующие материалы основаны на использовании синтетических материалов, подданных термическому воздействию. Постараемся подробнее описать преимущества, технологию производства, структуру и маркировку каждого типа связки.

Керамическая

Керамическая связка по своей структуре являет собой соединение элементов, среди которых огнеупорная глина, полевой шпат, кварц, которые при обработке в термической печи образовывают стеклоподобное или фарфороподобное вещество. Стекловидные абразивы отличаются большей прочностью. Маркируются латинской буквой V, хотя сегодня по-прежнему используется и старая маркировка буквой К. Свойства этого типа связки позволяют использовать её при изготовлении кругов из электрокорунда и карбида кремния. Используется инструмент на керамической связке в широком спектре ответственных шлифовальных работ, но ввиду высокой хрупкости материала, не рекомендуется его применение для выполнения шлифования, в процессе которого диск с большой силой прижимается к обрабатываемой поверхности.

Металлическая

Применяется для соединения абразивов из алмаза и эльбора. В структуру металлической связки включают различные металлы: вольфрам и кобальт, железо и никель, медь и олово. Шлифовальные круги со связкой этого типа маркируются буквой М и обычно имеют светло-серый оттенок. Подобный инструмент используется при обработке деревянных, каменных, керамических и композитных поверхностей.

Силикатная

В структуру силикатной связки входит жидкое стекло, которое смешивается с окисленным цинком, а также мелом и глиной. Абразивные зерна в таком инструменте быстро затупляются, жидкое стекло не в состоянии обеспечить достаточно прочную связь. Применение такого типа связки целесообразно при работе с быстронагревающимися поверхностями, так как она выделяет совсем немного тепла и не требует охлаждения. Обозначается буквой С.

Магнезиальная

В состав магнезиальной связки входит смесь каустического магнезита и хлористого магния. Инструмент на таком типе связки имеет нераспространенное применение в шлифовании, так как материал не обеспечивает однородность абразивных зерен, они быстро затупляются. Поэтому используется она только при сухом шлифовании на скорости не более 20 м/с. Маркировка – буква М.

Органическая связка

Бакелитовая

В ее структуру входит бакелит жидкой или порошкообразной консистенции. Бакелит – это смола с высоким уровнем прочности и эластичности, что делает её идеальным средством для выполнения чистового шлифования. К недостаткам относят ее быстрый перегрев, поэтом не рекомендуется применять абразивный инструмент на бакелитовой основе при работе с материалами, нагревающимися до температуры свыше трехсот градусов по Цельсию. Также рекомендуется использовать жидкость для охлаждения. Маркируется латинской буквой В или русской Б.

Вулканитовая

Вулканитовая связка изготавливается из каучука, к которому добавляют серу и другие элементы. Формируется при прессовании каучука с примесями. Абразивные зерна, скрепленные такой связкой, не выдерживают высоких температур и размягчаются, поэтому рекомендуется использование при отрезных работах на низкой температуре. Маркировка – русская буква В.

Грифталевая

Грифталевая связка производится при химическом соединении глицерина и фталевого ангидрида. В результате получается материал, напоминающий канифоль. Наиболее эффективным применение инструмента на грифталевой связки будет при финальном шлифовании поверхностей, доведения их до идеального состояния. Маркировка – буква Г.

Таким образом, тип связки определяется перед началом работы в зависимости от ее вида, типа обрабатываемой поверхности, температуры нагревания.

Посмотрите также:

- Связка абразивных материалов

- Монолитный абразив

- Состав абразивных кругов

- Хранение абразивных кругов

- Плотность абразивных кругов

- Вес шлифовальных кругов

- Твердость шлифовальных кругов

- Характеристики абразивных кругов

- Структура шлифовальных кругов

Источник

К высокопористому инструменту относится абразивный инструмент с пористостью 50% и выше, Главным отличием шлифовального высокопористого инструмента является его структурное строение с уменьшенным содержанием абразивного зерна в объеме инструмента.

Преимущества применения высокопористого инструмента на керамической связке

Увеличение пористости шлифовального круга создает более благоприятные условия для интенсивного резания материалов, уменьшает количество и степень прижогов и микротрещин на шлифованной поверхности деталей. Положительный эффект при этом создается благодаря уменьшению потери режущей способности «засаливаемости» и увеличению самозатачиваемости круга.

Крупные поры обеспечивают хорошее размещение срезаемой зернами стружки, а также способствует дополнительному охлаждению обрабатываемой заготовки, за счет лучшего проникновения СОТС в зону резания и пропитывания ею самого круга. В результате, сохраняя постоянной температуру в зоне резания, можно повысить производительность обработки в 2-2,5 раза за счет форсирования режимов резания.

Основные области применения высокопористых шлифовальных кругов на керамической связке

- глубинное шлифование замков турбинных лопаток из жаропрочных никелевых сплавов авиационных двигателей, газоперекачивающих и энергетических установок, включая елочный профиль;

- профильное глубинное шлифование деталей из титановых сплавов, в т.ч. хвостовиков компрессорных лопаток;

- круглое наружное шлифование деталей гидроприводов из легированных сталей, имеющих азотированную поверхность;

- плоское шлифование деталей гидроагрегатов из цементированных закаленных легированных сталей без охлаждения;

- при обработке высокоточных и ответственных деталей из коррозионностойких сталей без охлаждения;

- обработка конструкционных материалов, чувствительных к структурно-фазовым превращениями, термодинамическим дефектам, характерным для процесса шлифования-прижогам, сколам, трещинам.

- прецизионное шлифование;

- резьбошлифование.

Рекомендации по выбору характеристики шлифовального высокопористого круга

Круги изготавливаются из белого электрокорунда марки 25А, хромотитанистого электрокорунда марки 91А, карбида кремния зеленого марки 64С. Для обработки легированных закаленных и жаропрочных никелевых сплавов применяют электрокорунд марок 25А,91А, для обработки чугуна и титановых сплавов — карбид кремния 64С.

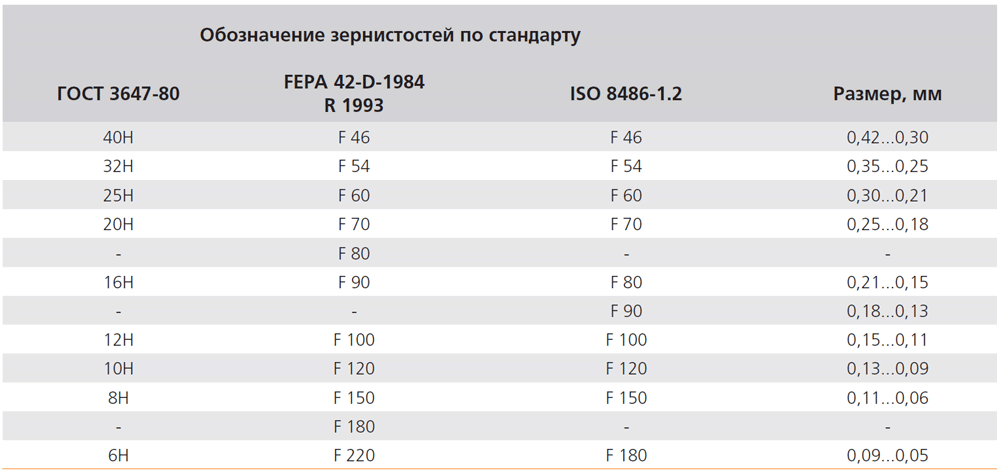

Соответствие зернистостей шлифовальных материалов по стандартам ГОСТ, FEPA и ISO

Зернистость круга выбирается в зависимости от вида обработки и шероховатости обрабатываемой детали:

Зависимость шероховатости поверхности от зернистости абразивного инструмента

| Зернистость | Шероховатость Ra, мкм |

|---|---|

| 40-25 | 1,25 — 0,5 |

| 20-12 | 0,4 — 0,2 |

| 10-6 | 0,16 — 0,12 |

При выборе твердости круга необходимо руководствоваться следующими положениями:

- твердые материалы скорее истирают абразивные зерна, затупляют их. Удаление затупившихся зерен скорее происходит в сравнительно мягких кругах. Поэтому для обработки твердых материалов следует применять мягкие абразивные инструменты, а для обработки материалов невысокой твердости — более твердые. Исключение составляют медь, алюминий, свинец, нержавеющая и жаропрочная стали, которые шлифуют мягким инструментом. При обработке вязких материалов отходы шлифования заполняют поры круга, и он становится не пригодным для работы. Тогда необходима правка круга, хотя абразивные зерна в этом случае могут быть еще достаточно острыми;

- с увеличением площади контакта между кругом и изделием давление на единицу площади круга уменьшается, и, следовательно, обновление затупившихся зерен затрудняется. В этом случае следует использовать более мягкий инструмент;

- чем больше рабочая скорость круга при прочих неизменных условиях, тем более мягкий инструмент следует применять. При интенсивных режимах работы — большой скорости изделия и поперечной подаче — применяются более твердые круги;

- для предварительных операций применяются более твердые инструменты, чем для окончательных;

- при шлифовании без охлаждения следует использовать более мягкие круги, чем при работе с охлаждением;

- при шлифовании неровных, прерывистых поверхностей применяются более твердые инструменты, чем при шлифовании ровных, без разрывов поверхностей.

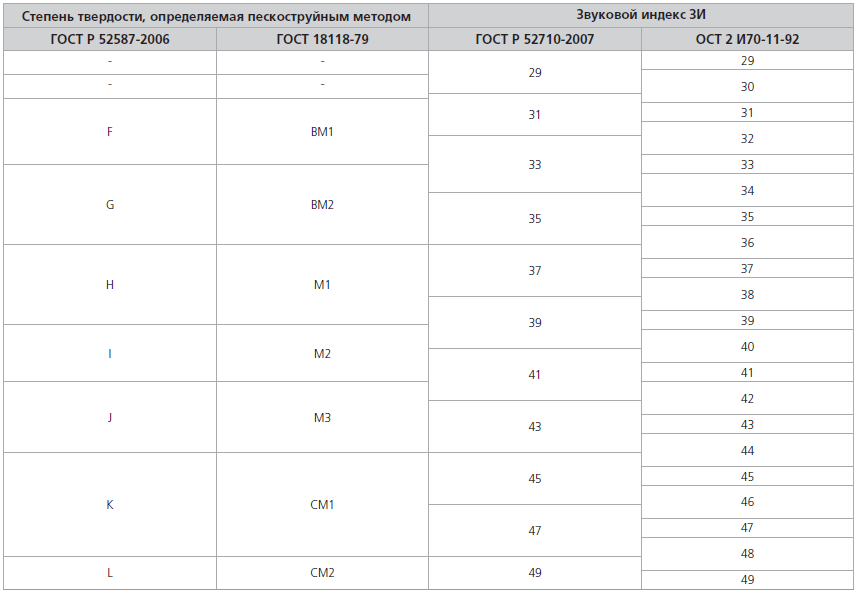

По принятой шкале твердостей, высокопористые круги изготавливают степенями твердости от F до L, которые определяются разрушающим методом контроля в зависимости от размера глубины лунок, полученных при измерении. Существует также акустический метод контроля проверки твердости по скорости распространения акустических волн в круге, и обозначается в звуковых индексах ЗИ. Акустический метод контроля твердости применяется на ответственных операциях обработки, например, при профильном глубинном шлифовании замков турбинных лопаток из жаропрочных никелевых сплавов, где интервал твердости ужесточается вплоть до конкретного звукового индекса (например, ЗИ33 вместо твердости ВМ1).

Примерное соответствие степеней твердости, полученное разными методами контроля, приведено в табл.

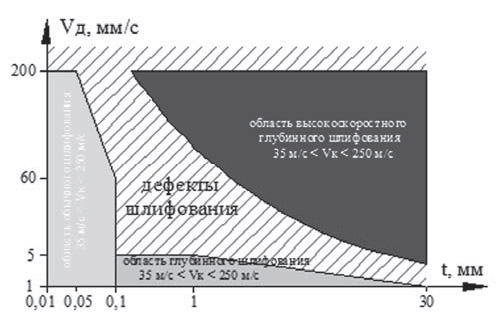

Глубинное шлифование высокопористыми кругами

Глубинное шлифование осуществляется на станках с горизонтальным расположением шпинделя и характеризуется относительно большой глубиной шлифования. При глубинном шлифовании в процессе обработки участвуют, как периферия круга, так и его торцевая поверхность, что обеспечивает условие лучшего самозатачивания. При обычном шлифовании величина глубины шлифования выбирается исходя из характеристик круга и в первую очередь – зернистости: чем выше зернистость, тем больше глубина обработки t и меньше скорость детали Vд. Оптимизация процесса позволяет перейти к бездефектному шлифованию со значительной глубиной, также определяемой скоростью детали (подачей стола).

Если при традиционном шлифовании, для удаления припуска и обеспечения точности обработки, требуется множество проходов с глубиной резания порядка 0,002…0,05 мм при подаче 50…250 м/мин, то при глубинном шлифовании — это достигается за 2…3 прохода при глубине резания 1…10 мм и скоростью подачи 0,1…15 м/мин. Обычно выполняется один или несколько черновых проходов (в зависимости от величины удаляемого припуска) и последующий чистовой проход. За один установ детали, таким образом, выполняются операции черновой и чистовой обработки. Производительность глубинного шлифования может быть в 100 раз выше, чем традиционного. Глубинным шлифование обрабатывается широкая номенклатура материалов, включая конструкционные и инструментальные стали, сплавы на никелевой основе, титановые сплавы и др., что обеспечило широкое распространение этого метода в современном авиационном машиностроении.

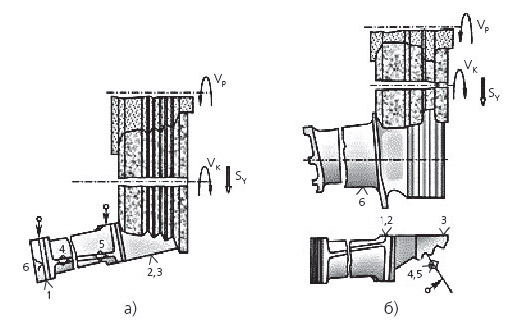

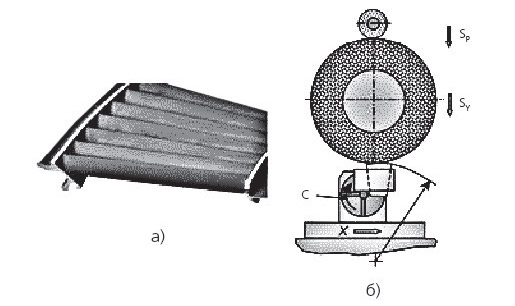

Типовые технологические схемы глубинного шлифования поверхностей хвостовика турбинных лопаток:

а) контактной поверхности елочного профиля и основания хвостовика;

б) заднего торца.

Помимо авиационной промышленности глубинное шлифование применяется также при обработке вагонных колёсных пар и железнодорожных рельсов.

Обработка секции лопатки:

а) секция лопаток;

б) схема обработки.

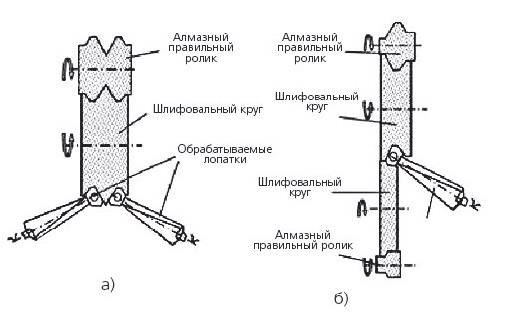

Схемы глубинного шлифования замков лопаток компрессора:

а) односторонняя обработка;

б) двусторонняя обработка.

В некоторых случаях, например, при шлифовании «ёлочного» профиля замка турбинных лопаток из жаропрочных никелевых сплавов, может применяться циклическая правка алмазным роликом с заданной величиной удаляемого слоя (до 0,3 мм) с поверхности круга после одного или нескольких его рабочих ходов. Подобная схема возможна только на соответствующих станках с ЧПУ.

Режимы резания

Основными факторами, определяющими эффективность глубинного шлифования являются:

- базирование, обеспечение жесткости и надежности закрепление заготовки;

- характеристика шлифовального круга;

- размеры и скорость вращения круга, продольная подача заготовки, глубина резания;

- давление, температура и объем подаваемой СОЖ, ее тип, место расположения охлаждающих сопел и их форма;

- способ и условия правки круга;

- жесткость, мощность и точность технологического оборудования.

Общие рекомендации по глубинному шлифованию высокопористыми кругами (10 – 16 структур)

Пример маркировки инструмента

Источник