Механические испытания материалов растяжение сжатие

Испытание материалов па растяжение и сжатие. Основные механические характеристики материалов

Конструктор, выбирая материал для проектируемой детали, а затем рассчитывая ее на прочность (жесткость, устойчивость), должен располагать данными о механических свойствах материала, т. е. его прочности, пластичности и т. п.

В связи с этим создано много различных видов испытаний, но основными и наиболее распространенными являются испытания на растяжение и сжатие. С их помощью удается получить наиболее важные характеристики материала, находящие прямое применение в расчетной практике.

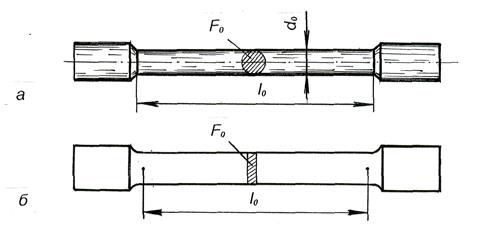

Для испытания на растяжение используют специально изготовленные образцы (рис. 11), основной особенностью которых является наличие усиленных мест захвата и плавного перехода к сравнительно узкой ослабленной рабочей части. Начальную расчетную длину /0 образца принимают обычно раз в 10 большей диаметра d.

Рис. 11. Стандартный образец для испытаний на растяжение

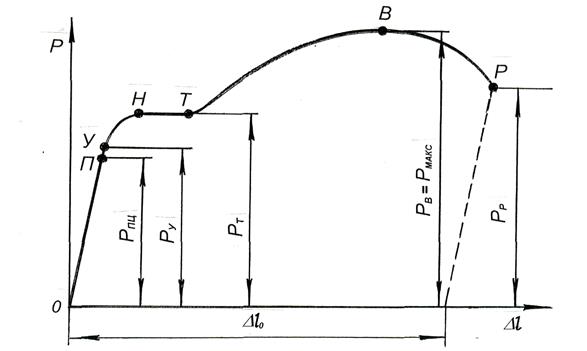

Испытания на растяжение и сжатие проводят на специальных машинах, где усилие создают либо при помощи груза, действующего на образец через систему рычагов (рычажная машина), либо при помощи гидравлического давления, передаваемого на поршень (гидравлическая машина). Современные испытательные машины обычно снабжены прибором для автоматической записи диаграммы растяжения — сжатия. Это дает возможность сразу после испытаний получить вычерченную в определенном масштабе кривую F = / (At), которую называют диаграммой растяжения образца.

Рис. 12. Диаграмма растяжения образца

На рис. 12 показан примерный вид диаграммы растяжения, полученной при испытании образца из малоуглеродистой стали. На диаграмме точка 0 соответствует началу растяжения образца. В начальной стадии испытания (до точки А с ординатой F„4) зависимость между силой и удлинением линейна, т. е. справедлив закон Гука. При растягивающей силе Fy (т. В), почти не отличающейся от Fm, в образце возникают первые остаточные деформации. При некотором значении растягивающей силы FT наблюдается рост удлинения образца без увеличения нагрузки. Это явление называется текучестью металла. Соответствующий участок диаграммы (почти горизонтальная линия) называется площадкой текучести.

В этой стадии деформации полированная поверхность образца становится матовой и на ней можно обнаружить сетку линий, наклоненных к оси образца под углом примерно 45°. Это так называемые линии Людерса — Чернова, представляющие собой следы сдвигов частиц материала. Направление указанных линий соответствует площадкам, на которых при растяжении образца возникают наибольшие касательные напряжения.

По окончании стадии текучести материал вновь начинает сопротивляться деформации (т. L), здесь связь между силой и удлинением нелинейна: удлинение растет быстрее нагрузки. Этот участок диаграммы называют зоной упрочнения. При силе, примерно равной Fmax, на образце появляется местное утонь- шение — шейка (т. С), в результате сопротивление образца падает и его разрыв (т. D) происходит при силе, меньшей Fmax.

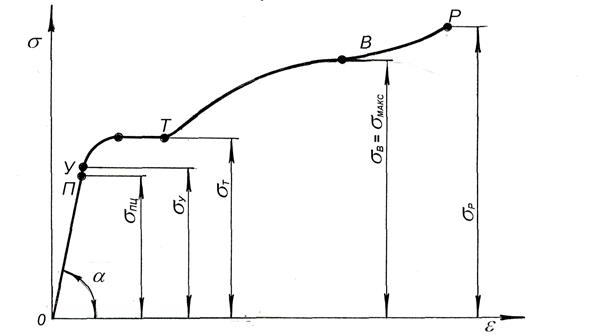

Пользоваться построенной диаграммой растяжения образца неудобно, так как она существенно зависит от размера поперечного сечения образца и длины выбранной измерительной базы /0. Для того чтобы исключить влияние этих факторов, диаграмму Д/ = /(F) перестраивают: все ординаты делят на начальную площадь поперечного сечения Аа, а все абсциссы — на начальную расчетную длину /а. В результате получают так называемую условную диаграмму растяжения материала

Рис. 13. Диаграмма растяжения пластичного материала

На диаграмме отмечены точки (и их ординаты), соответствующие механическим характеристикам, полученным при статических испытаниях на растяжение.

Предел пропорциональности — это наибольшее напряжение, до которог о материал следует закону Гука:

При дальнейшем увеличении нагрузки диаграмма становится криволинейной. Однако если напряжения не превосходят определенной величины — предела упругости оу, то материал сохраняет свои упругие свойства, при разгрузке образец восстанавливает свою первоначальную форму и размеры.

Предел упругости — это наибольшее напряжение, до достижения которого в образце возникают только упругие деформации:

Предел текучести — это напряжение, при котором проис ходит рост деформаций без заметного увеличения нагрузки:

При напряжениях, больших а„ в конструкции развиваются пластические деформации, которые не исчезают при снятии нагрузки.

Ряд материалов при растяжении дает диаграмму без выраженной площадки текучести; для них устанавливается так называемый условный предел текучести. Условным пределом текучести оь,2 называется напряжение, которому соответствует остаточная деформация, равная 0,2%.

Предел прочности, или временное сопротивление — это условное напряжение, соответствующее наибольшей нагрузке, выдерживаемой образцом до разрушения:

Напряжение, возникающее в образце в момент разрыва, называется истинным сопротивлением разрыву SK:

где FK и Ак — соответственно сила и площадь поперечного сечения образца в момент разрыва.

Кроме перечисленных выше механических характеристик материала, при испытании на растяжение определяют также характеристики пластичности, к которым относятся относительное остаточное удлинение и относительное остаточное сужение при разрыве.

Относительное остаточное удлинение при разрыве S определяется по формуле

где 1К — длина рабочей части образца после разрушения; 10 — длина рабочей части образца до испытания.

Относительное остаточное сужение при разрыве Ч* является второй характеристикой пластичности:

где А0 — начальная площадь поперечного сечения образца; Ак — площадь поперечного сечения образца в месте разрыва.

Данные характеристики служат для оценки пластичности материала, чем они выше, тем материал пластичнее. Условно считают, что к пластичным могут быть отнесены материалы, для которых д > 5%. К числу пластичных материалов можно отнести медь, алюминий, латунь, малоуглеродистую сталь и др. Менее пластичными являются дюраль и бронза. К числу слабопластичных материалов относится большинство легированных сталей.

На рис. 14, а представлены диаграммы растяжения различных пластичных материалов. Как видим, некоторые пластичные материалы не имеют ярко выраженной площадки текучести.

Рис. 14. Диаграммы растяжения различных материалов: а) пластичные материалы; б) хрупкий материал

Противоположным свойству пластичности является свойство хрупкости, т. е. способность материала разрушаться при незначительных остаточных деформациях. Для таких материалов величина остаточного удлинения при разрыве не превышает 2-5%, а в ряде случаев измеряется долями процента. Типичные хрупкие материалы — серый чугун, высокоуглеродистая инструментальная сталь, камень и др. Хрупкие материалы дают иного рода диаграммы растяжения (см. рис. 14, б).

Такая диаграмма не имеет явно выраженного прямолинейного участка, т. е. прямой пропорциональности между напряжением и относительным удлинением не наблюдается. У хрупкого материала отсутствует явление текучести, и деформации упруги почти вплоть до разрушения. Следует отметить, что деление материалов на пластичные и хрупкие является условным, так как в зависимости от условий испытания (скорость нагружения, температура и т. п.) и вида напряженного состояния хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие.

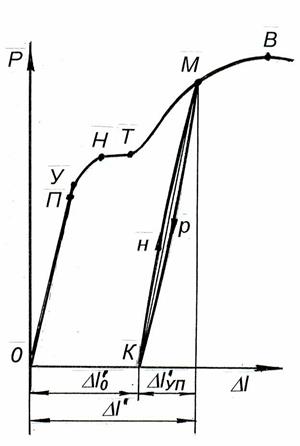

Остановимся дополнительно еще на некоторых вопросах, связанных со статическими испытаниями малоуглеродистой стали (и других пластичных материалов) на растяжение. Опытным путем установлено, что при разгрузке образца, растянутого так, что в нем возникают напряжения выше предела упругости и даже выше предела текучести (например, от точки N диаграммы на рис. 15), линия разгрузки оказывается прямой, параллельной начальному участку ОА диаграммы. Следовательно, полная деформация образца состоит из двух частей — упругой, исчезающей после снятия нагрузки, и остаточной (пластической).

Рис. 15. Закон упругой разгрузки

Полное удлинение, соответствующее нагрузке в точке N, выражается отрезком OL, упругое — отрезком ML и пластическое — отрезком ОМ оси абсцисс диаграммы (см. рис. 15).

Упругая деформация и при напряжениях, больших предела пропорциональности, может быть также определена по закону Гука. Это следует из того, что линия разгрузки — прямая. Параллельность этой линии начальному участку диаграммы указывает, что модуль упругости Е при разгрузке имеет то же значение, что и при нагружении в пределах справедливости закона Гука.

Если подвергнуть повторному нагружению образец, который был предварительно растянут до возникновения в нем напряжений, больших предела текучести, то оказывается, что линия нагрузки практически совпадает с линией разгрузки, а часть диаграммы, лежащая левее точки, от которой производилась разгрузка, не повторяется. Таким образом, в результате предварительной вытяжки материала за предел текучести его свойства изменяются: повышается предел пропорциональности и уменьшается пластичность. Это явление называется наклепом. В определенном смысле можно сказать, что в результате наклепа материал упрочняется.

Уменьшение пластичности материала при наклепе подтверждается следующим. Пластичность материала характеризуется значением относительного остаточного удлинения при разрыве S пропорционально отрезку OL оси абсцисс диаграммы (см. рис. 15), а при наклепе оно пропорционально меньшему отрезку ML. так как часть диаграммы, лежащая левее точки N, не повторяется.

Наклеп может быть также следствием холодной обработки металла. Например, при изготовлении клепаных конструкций отверстия для заклепок зачастую продавливают (пробивают) на специальных прессах. В результате материал у краев отверстия оказывается наклепанным, обладает повышенной хрупкостью и при действии переменных напряжений в этой зоне возможно появление трещин. Поэтому целесообразно пробивать отверстия меньшего диаметра, чем требуется, а затем рассверливать их до заданного размера. При этом наклепанная часть материала будет удалена.

В других случаях наклеп полезен и его создают специально. Например, провода, тросы, стержни для арматуры железобетонных конструкций зачастую подвергают предварительной вытяжке за предел текучести.

Изложенная выше методика испытаний и соответствующая ей терминология складывались постепенно и включали в себя результаты работ многих ученых. Окончательную форму они приняли в XIX в., когда основным конструкционным материалом была малоуглеродистая сталь. Диаграмма для этой стали с ее характерными точками и определила номенклатуру механических характеристик.

Диаграмма растяжения (см. рис. 13), имеющая явно выраженную площадку текучести, характерна лишь для малоуглеродистой стали и некоторых сплавов цветных металлов. Диаграмма растяжения некоторых пластичных металлов и сплавов, не имеющих площадки текучести, представлена на рис. 16.

Рис. 16. Диаграмма напряжения материала, не имеющего площадки текучести

Источник

Испытание материалов на растяжение и сжатие — Студопедия

Основные механические характеристики материалов получают в результате специальных лабораторных исследований на испытательных машинах при нагружении стержней на растяжение и сжатие. Вид стержневых образцов и сами методы испытаний регламентированы государственными стандартами.

Большинство механических свойств материалов определяется в результате испытаний образцов в условиях именно одноосного растяжения. В процессе эксперимента ведётся запись диаграммы испытаний – графика зависимости деформации (удлинения) образца от растягивающей силы F = f(∆l). Этот график называется диаграммой растяжения или сжатия образца. Поскольку исследуется не конкретный образец, а материал, то принято по результатам испытаний ряда образцов строить диаграмму растяжения для материала образца в относительных величинах. С этой целью силу относят к первоначальной площади сечения образца, а абсолютное удлинение – к первоначальной его длине . Получают диаграмму зависимости для материала образца. Эта диаграмма называется условной диаграммой растяжения.

Рассмотрим типичную условную диаграмму растяжения, характерную для образцов из малоуглеродистых сталей, полученную при нормальной температуре и стандартных скоростях деформирования при нагружении (рис. 8).

Рассмотрим характерные точки и участки диаграммы. Точка А – конец прямолинейного участка. Участок О–А называется участком пропорциональной (прямолинейной) зависимости между нормальным напряжением и относительным удлинением, что отражает закон Гука ( ). Точка А соответствует пределу пропорциональности:

, (2.13)

где – нагрузка, соответствующая пределу пропорциональности;

– первоначальная площадь сечения образца.

Несколько выше точки А находится точка В, соответствующая пределу упругости , наибольшему напряжению, при котором ещё нет остаточных деформаций:

, (2.14)

где – нагрузка, соответствующая пределу упругости.

Относительная деформация, соответствующая пределу упругости (весьма близкая к пределу пропорциональности), для малоуглеродистой стали примерно достигает 0,05 %.

За точкой В возникают заметные остаточные деформации. В точке С диаграммы материал переходит в область пластичности – наступает явление текучести материала. Участок С–D параллелен оси абсцисс (площадка текучести). Для данной площадки характерен рост деформации при постоянном напряжении. Напряжение, соответствующее участку C–D, называется пределом текучести:

, (2.15)

где – нагрузка, соответствующая пределу текучести.

Большинство материалов не имеют явно выраженной площадки текучести, поэтому определяют условной предел текучести по величине остаточной деформации. Условным пределом текучести принято считать такое напряжение, при котором остаточная деформация , или когда . Условный предел текучести при растяжении обозначается , а при сжатии – .

Участок D–M – участок упрочнения, на котором отмечается новый, но более медленный, чем на первом участке, рост нагрузки. В конце этого участка на образце начинает образовываться шейка − местное сужение образца, место будущего разрыва, а растягивающая сила F достигает максимального значения . Напряжение, соответствующее точке M, называется пределом прочности или временным сопротивлением:

. (2.16)

Участок MK – участок разрушения, на котором удлинение всего образца уже происходит за счёт местной деформации в зоне шейки, площадь которой существенно уменьшается. Поэтому для разрушения требуется меньшее усилие (динамометр показывает уменьшение силы F, хотя захваты испытательной машины продолжают раздвигаться с той же скоростью). Деформации при разрушении малоуглеродистых сталей достигают 20 % и более. Однако многие материалы разрушаются без заметного образования шейки. В точке К происходит разрыв образца при разрушающей нагрузке .

Явление наклепа. Если при испытаниях остановить испытательную машину, когда образец нагружен за пределами участка текучести, например в т. N, (рис. 8), и разгрузить его, то график разгрузки NL пойдёт параллельно участку упругости ОА. Накопленная (в т. N) абсолютная деформация при разгрузке полностью не исчезнет. Останется в образце пластическая деформация ∆lпл – отрезок OL (рис. 8). Повторное нагружение образца пойдёт по тому же участку LN, т. е. увеличится область упругих деформаций (LN > ОА). Эта способность материалов повышать сопротивление деформации широко используется в технике для упрочнения деталей.

В качестве характеристик пластичности используются относительное остаточное удлинение δ (%) и относительное остаточное сужение ψk (%):

, (2.17)

где l0, А0 – первоначальная длина и площадь образца;

l, Aш – длина и площадь шейки образца после разрушения (соединяются разрушенные части образца, и проводится измерение геометрических параметров).

Чем больше параметры δ и ψ, тем пластичность материала считается выше. Тангенс угла наклона участков ОА, LN диаграммы растяжения и будет модулем упругости материала (первого рода), или модулем Юнга: (рис. 8).

Хрупкие материалы (чугун, бетон, инструментальная сталь и др.) разрушаются без появления заметных остаточных деформаций (δ < 5 %), их диаграммы деформирования не имеют площадки текучести и участка упрочнения.

Источник

Механических испытаний материалов.

Механическими называют свойства материалов, которые выявляются испытаниями при воздействии внешних нагрузок. В результате таких испытаний определяют количественные характеристики механических свойств.

Эти характеристики необходимы для выбора материалов и режимов их технологической обработки, расчетов на прочность деталей и конструкций, контроля и диагностики их прочностного состояния в процессе эксплуатации.

Контроль механических свойств начинается еще при производстве металла и продолжается на всех стадиях обработки. Периодический контроль не должен прекращаться и в процессе эксплуатации изделий с целью выявления опасных зон и предотвращения аварий. Его используют при продлении технического ресурса.

При проведении механических испытаний стремятся воспроизвести такие условия воздействия на материал, которые имеют место при эксплуатации изделия, изготовленного из этого материала.

Многообразие условий обусловливает проведение большого числа механических испытаний. Но вместе с тем основными признаками, позволяющими классифицировать виды механических испытаний, являются:

— способ нагружения (растяжение, сжатие, изгиб, кручение, срез, циклическое нагружение и др.);

— скорость нагружения (статическая, динамическая);

— протяженность процесса испытания во времени (кратковременная, длительная).

Существуют и другие признаки классификации.

В результате механических испытаний материалов определяют следующие характеристики: упругость, пластичность, прочность, твердость, вязкость, усталость, трещиностойкость, хладностойкость, жаропрочность.

Механические свойства, определяемые при статическом

Нагружении

2.4.1. Испытание материалов на растяжение.

Диаграмма растяжения малоуглеродистой стали.

Теоретически рассчитать значения прочностных и жесткостных характеристик материалов не представляется возможным. Их можно определить только экспериментально, путем испытаний специальных образцов. Испытания могут вестись на растяжение, сжатие, сдвиг, кручение, изгиб, твердость, ударную вязкость.

Если нагрузка статическая, то основным является испытание на растяжение, при котором обнаруживаются наиболее важные свойства материалов.

Образцы, для испытаний, изготавливаются цилиндрическими (рисунок 2.1, а), или плоскими (рисунок 2.1, б).

В цилиндрических образцах должно быть выдержано соотношение между расчетной длиной образца l и диаметром d: у длинных образцов l = 10 d , у коротких l = 5 d .

Рисунок. 2.1. Образцы для испытаний материала на растяжение

В качестве основных применяют образцы с диаметром d=10 мм; при этом рабочая длина l=100мм. Допускается применение образцов и других диаметров при условии, что рабочая длина их l=10dили l=5d0 .

Испытания на растяжение проводят на разрывных машинах, позволяющих в процессе эксперимента не только измерять усилия и соответствующие им абсолютные деформации образца, но фиксировать их на графике в координатах P-Dl с помощью диаграммного аппарата. Вид диаграммы малоуглеродистой стали с нанесенными на нее характерными точками показан на рисунке 2.2, а.

Для изучения свойств материала значительно удобнее пользоваться диаграммами, построенными в координатах s — e “напряжение – относительная деформация”. Для перехода к данной системе координат (рисунок 2.3) используют формулы

и (2.1)

После обжатия образца, медленно увеличивается приложенная к нему растягивающая нагрузка. Пока напряжения не достигают некоторой величины sпц, диаграмма представляет собой прямую линию, т.е. относительные удлинения e прямо пропорциональны напряжениям.

Рисунок 2.2. Диаграмма малоуглеродистой стали в координатах Р-

Рисунок 2.3 Диаграмма малоуглеродистой стали в координатах Р—

Пределом пропорциональности sпцназывается наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией. Иными словами, до этого предела справедлив закон Гука.

Отрезок 0-П называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Параметры данной зоны позволяют определить значение модуля упругости Е.

После достижения предела пропорциональности деформации e растут не пропорционально напряжениям, а быстрее и линия диаграммы становится криволинейной. На этом участке в непосредственной близости от точки П находится точка У, соответствующая пределу упругости.

Пределом упругостиsупназывается максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

Предел упругости существует независимо от закона прямой пропорциональности. Однако у большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга. Поэтому в инженерных расчетах используют, в основном, предел пропорциональности.

При дальнейшем нагружении, начиная с того момента, когда напряжения достигнут некоторой величины sт, деформации растут практически без увеличения напряжений. На диаграмме получается участок, параллельный оси абсцисс. Это явление называется текучестью материала.

Пределом текучести sТ называется напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Участок диаграммы Н-Т, параллельный оси абсцисс, называется зоной общей текучести.В этой зоне значительно развиваются пластические деформации.

Образование пластических деформаций в отдельных кристаллах образца происходит еще в начале нагружения, на участке упругих деформаций. Однако эти деформации настолько малы, что обнаружить их трудно. С увеличением нагрузки пластическая деформация постепенно накапливается в микрообъемах образца, а с наступлением текучести эти очаги, сливаясь, захватывают весь металл рабочей части образца. Очень наглядно фронт распространения пластической деформации можно наблюдать при испытании плоских полированных образцов. На поверхности таких образцов появляются матовые полоски, расположенные под углом 45 к оси испытуемого образца. Эти линии называются линиями Чернова – по имени знаменитого русского металлурга Д.К. Чернова (1839 — 1921г), впервые обнаружившего их. Металлографические исследования показывают, что линии Чернова являются следами сдвигов происходящих в кристаллах.

Описанные явления вызывают изменение внутренней структуры металла, что приводит к его упрочнению. Диаграмма после зоны текучести снова становится криволинейной. Образец приобретает способность воспринимать возрастающее усилие вплоть до точки В. Участок диаграммы от конца площадки текучести (точка Т) до наивысшей точки В называют зоной упрочнения.

Напряжение sВ, соответствующее наибольшей нагрузке, предшествующей разрушению образца, называется временным сопротивлением.

Временное сопротивление представляет собой отношение наибольшей силы, которую выдерживает образец, к первоначальной площади его поперечного сечения.

Последующее растяжение образца сопровождается образованием местного сужения, называемого шейкой и уменьшением растягивающей силы.

Истинное напряжение по сечению шейки (т. е. напряжение, отнесенное к площади поперечного сечения шейки) возрастает вплоть до полного разрушения образца.

Помимо рассмотренных выше прочностных характеристик, в процессе испытания образца на растяжение определяются характеристики жесткости и пластичности исследуемого материала, в частности такие, как модуль упругости первого рода, относительное удлинение после разрыва и относительное сужение после разрыва.

Из диаграммы s — e видно, что

(2.2)

т. е. модуль упругости при растяжении равен тангенсу угла наклона прямолинейного участка диаграммы к оси абсцисс.

Относительным удлинением после разрыва d называют отношение приращения расчетной длины образца после разрыва, к ее первоначальной величине, выраженное в процентах

(2.3)

Относительное удлинение после разрыва характеризует пластичность материала. В зависимости от величины этого удлинения металлы и сплавы условно делят на пластичные и хрупкие.

Разгрузка и повторное нагружение. Если при усилии растяжения, вызывающем напряжение не выше предела упругости, прекратить нагружение, а затем разгружать образец, то процесс разгрузки изобразится на диаграмме линией, практически совпадающей с линией нагрузки. Образец при этом будет испытывать только упругие деформации. То есть длина образца после снятия нагрузки останется такой же, какой она была до начала испытания. Повторное нагружение на диаграмме пойдет по той же линии 0У, полученной при первом нагружении образца.

Совсем иной будет картина, если к началу разгрузки напряжение в образце превысит предел упругости. Произведя разгрузку, например, после достижения силой значения, изображаемого ординатой точки М (рисунок 2.4), увидим, что процесс разгрузки на диаграмме будет описываться уже не кривой, совпадающей с кривой 0ПУНТМ нагружения, а по слабо изогнутой кривой МрК. Если точки М и К соединить прямой, то она будет параллельной прямолинейному участку ОП диаграммы. Удлинение Dl1, полученное образцом до начала разгружения, после разгрузки полностью не исчезнет. Исчезнувшая часть удлинения на диаграмме изобразится отрезком Dl1УП, а оставшаяся – отрезком Dl10. Следовательно, полное удлинение образца за пределом упругости состоит из двух частей – упругой и пластической:

Если этот же образец нагружать повторно, то линия нагружения КнМ на диаграмме, также будет слабо изогнутой, но выпуклостью в другую сторону. Кривые МрК и КнМ для большинства конструкционных материалов расположены настолько близко друг к другу, что без большой погрешности их можно заменить прямой МК. Предел пропорциональности повысится и станет приблизительно равным наибольшему напряжению, до которого ранее был растянут образец.

При дальнейшем увеличении растягивающей силы кривая диаграммы совпадет с линией МВ. Часть диаграммы, расположенная левее линии КМ, окажется отсеченной, т. е. начало координат переместится в точку К. Остаточное удлинение после разрыва будет меньше, чем в образце, не подвергавшемся предварительной пластической деформации.

Таким образом, предварительная вытяжка за предел текучести повышает предел пропорциональности

Таким образом, предварительная вытяжка за предел текучести повышает предел пропорциональности

и предел упругости, но ухудшает пластические свойства.

Изменение свойств материала в результате деформации за пределом текучести называется наклепом.

Рисунок 2.4. Петля гистерезиса на диаграмме малоуглеродистой стали

Часто наклеп создают искусственно. Так, например, тросы и стальные канаты подвергают предварительной вытяжке, чтобы существенно уменьшить остаточные удлинения, которые могут возникнуть

во время их эксплуатации.

В некоторых случаях явление наклепа возникает в процессе технологических операций и является нежелательным.

Источник