Предел прочности на растяжение для меди

Содержание статьи

Механические свойства сплавов цветных металлов

Основные характеристики механических свойств сплавов цветных металлов

- E — модуль упругости — коэффициент пропорциональности между нормальным напряжением и относительным удлинением;

- G — модуль сдвига (модуль касательной упругусти) — коэффициент пропорциональности между касательным напряжением и относительным сдвигом;

- μ — коэффициент Пуассона — абсолютное значение отношения поперечной деформации к продолной в упругой области;

- σт — предел текучести (условный) — напряжение при котором остаточная деформация после снятия нагрузки составляет 0,2%;

- σв — временное сопротивление (предел прочности) — прочность на разрыв;

- δ — относительное удлинение — отношение абсолютного остаточного удлинения образца после разрыва к начальной расчётной длине;

- твёрдость (HB, HRC, HV).

Механический свойства алюминиевых сплавов

Для обозначения состояний деформируемых сплавов приняты следующие обозначения: М — мягкий, отожжённый; П — полунагартованный; Н — нагартованный; Т — закалённый и естественно состаренный; Т1 — закалённый и искусственно состаренный на высокую прочность; Т2 — закалённый и искусственно состаренный по режиму, обеспечивающему по сравнению с режимом Т1 более высокие значения вязкости разрешения и сопротивления коррозии под напряжением; Т3 — аналогично Т2 с улучшенными свойствами. Буква «ч» в обозначении марки сплава указывает на повышенную чистоту сплава (по содержанию примесей). Деформируемые алюминиевые сплавы подразделяются на не упрочняемые и упрочняемые термической обработкой.

Механические свойства алюминиевых деформируемых сплавов

E = 70…72 ГПа, G = 27…28 ГПа, коэффициент Пуассона μ = 0,31…0,33.

| Система легирования | Сплав, состояние | Полуфабрикат | Предел прочности σв, МПа | Предел текучести σт, МПа | Твёрдость HB, МПа |

| Al — Mg | АМг5М | Пруток, штамповка | 300 | 160 | HB 650 |

| Al — Mg | АМг6М | Поковка | 300 | 150 | — |

| Al — Mg | АМг6Н | Лист | 400 | 300 | — |

| Al — Cu | Д16 и Д16П | Лист | 440 | 290 | — |

| Al — Cu | Д16 и Д16П | Профили | 420-500 | 400-440 | — |

Механические свойства титановых сплавов

Титан имеет следующие преимущества по сравнению с другими конструкционными металлами: малый удельный вес, высокие механические свойства в широком диапазоне температур, отсутствие хладноломкости и хорошую коррозионную стойкость. Прочностные и пластические свойства нелегированного титана определяются содержанием в нём примесей кислорода, азота и в меньшей степени углерода, железа и кремния. Особо прочный титан имеет предел прочности 251 МПа, предел текучести 104 МПа, относительное удлинение 72% (на расчетной длине 13 мм) при поперечном сужении 86,2%. По структуре титановые сплавы можно разделить на четыре группы. 1) Сплавы с α-структурой, к которым относится технический титан и сплавы на его основе системы титан — алюминий. Кроме алюминия эти сплавы могут содержать нейтральные элементы, такие как, олово и цирконий. Достоинствами этих титановых сплавов является их отличная свариваемость плавлением, хорошая пластичность и высокая прочность при криогенных температурах. 2) Двухфазные сплавы с преобладанием α-структуры, содержащие примерно 2% элементов из группы β-стабилизаторов; данные сплавы имеют более высокую технологическую пластичность. 3) Двухфазные сплавы, содержащие более 2% β-стабилизаторов, обладают хорошей пластичностью после отжига или закалки и высокой прочностью после закалки и старения. Свариваются хуже, чем сплавы первых двух групп, после сварки необходим отжиг, который можно совместить с режимом старения. Эти титановые сплавы имеют более высокую прочность при комнатной и повышенных температурах, чем сплавы первых двух групп. 4) Сплавы с преобладанием β-структуры благодаря кубической решётке очень пластичны при комнатной температуре, мало уступая техническому титану. Другим преимуществом сплавов этой группы является возможность достижения чрезвычайно высокого уровня прочности путём термической обработки.

E = 110…120 ГПа, G = 42…45 ГПа, коэффициент Пуассона μ = 0,31…0,34.

| Система легирования | Сплав | Полуфабрикат | Предел прочности σв, МПа | Предел текучести σт, МПа |

| ВТ1-1 | 99,04% Ti | Сплав малой прочности после отжига. | 450-600 | 380-500 |

| Ti — Al | ВТ5 | Среднепрочный сплав после отжига. | 750-950 | 650-700 |

| Ti — Al — V | ВТ6 | Высокопрочный сплав после закалки и старения. | 1150 | 1050 |

Механический свойства медных сплавов

Медные сплавы разделяются на две основные группы: латуни и бронзы.

Латуни — сплавы, легированные цинком. Различают простые и специальные латуни. Простые латуни (двойные сплавы) маркируют буквой Л, за которой следует содержание меди в процентах. В обозначении специальных латуней после буквы Л следуют заглавные буквы легирующих элементов и содержание меди в процентах, затем через тире — процентное содержание каждого легирующего элемента.

Бронзы — сплавы, легированные различными элементами за исключением цинка. Маркируют бронзы буквой Бр, в остальном повторяется система маркировки латуней. Сплавы, в которых основным легирующим элементом является никель, именуются медно-никелевыми и имеют специальные названия. Деформируемые медные сплавы поставляются в мягком (отожженном и закаленном), полутвердом (обжатие 10-30%), твердом (обжатие 30-50%) и особо твердом (обжатие более 60%) состояниях.

Сплавы на основе олова или свинца — баббиты, маркируются буквой Б, за которой следует цифра, обозначающая содержание олова в сплаве.

Механические свойства деформируемых латуней

E = 105…115 ГПа.

| Тип латуни | Марка латуни | Состояние | Предел прочности σв, МПа | Предел текущести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| Простая | Л96, Л90 | Мягкое состояние | 240-260 | 120 | 50 | HB 550 |

| Простая | Л96, Л90 | Твёрдое состояние | 450-470 | 400 | 2,5 | HB 1350 |

| Алюминиевая | ЛАЖ60-1-1 | Мягкое состояние | 450 | 200 | 50 | HB 550 |

| Алюминиевая | ЛАЖ60-1-1 | Твёрдое состояние | 700 | — | 8 | HB 1700 |

| Оловянистая | ЛО90-1 | Мягкое состояние | 240-260 | 85 | 45 | HB 570 |

| Оловянистая | ЛО90-1 | Твёрдое состояние | 520 | 450 | 4,5 | HB 1450 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Мягкое состояние | 300-400 | 120 | 40-60 | HB 500-700 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Твёрдое состояние | 550-700 | 500 | 2-6 | HB 1000-1200 |

| Свинцовая | ЛС59-1 | Мягкое состояние | 400 | 140 | 45 | HB 900 |

| Свинцовая | ЛС59-1 | Твёрдое состояние | 650 | 450 | 16 | HB 1400 |

Механические свойства деформируемых бронз

E = 92…130 ГПа.

| Бронза | Состояние | Предел прочности σв, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| БрАМц9-2 | Мягкое состояние | 450 | 30 | HB 1100 |

| БрАМц9-2 | Твёрдое состояние | 800 | 4 | HB 1800 |

| БрАЖ9-4 | Мягкое состояние | 450 | 40 | HB 1100 |

| БрАЖ9-4 | Твёрдое состояние | 700 | 4 | HB 2000 |

Механические свойства медно-никелевых сплавов

E = 120…145 ГПа.

| Название | Сплав | Состояние | Предел прочности σв, МПа | Относительное удлинение δ, % |

| Мельхиор | МНЖМц30-0,8-1 | Мягкое состояние | 400 | 45 |

| Мельхиор | МНЖМц30-0,8-1 | Твёрдое состояние | 600 | 4 |

| Мельхиор | МН19 | Мягкое состояние | 350 | 40 |

| Мельхиор | МН19 | Твёрдое состояние | 550 | 4 |

| Копель | МНМц43-0,5 | Мягкое состояние | 420 | 38 |

| Копель | МНМц43-0,5 | Твёрдое состояние | 650 | 3,5 |

| Константант | МНМц40-1,5 | Мягкое состояние | 430 | 28 |

| Константант | МНМц40-1,5 | Твёрдое состояние | 670 | 2,5 |

Источник

Большая Энциклопедия Нефти и Газа

Предел — прочность — медь

Cтраница 1

Предел прочности меди — а сильно зависит от температуры. [1]

Предел прочности меди составляет лишь 205 Мн / м2 ( 21 кгс / мм2), а прочность биметаллической проволоки, определяемая прочностью стального сердечника, может быть в несколько раз больше прочности медной проволоки. [2]

Предел прочности меди ав сильно зависит от температуры. [3]

Чему равен предел прочности меди. [4]

Путем холодной деформации ( нагартовки) можно значительно повысить предел прочности меди при одновременном снижении относительного удлинения. [6]

В реальных поликристаллических ( многокристальных) образцах величина свойств, измеряемая в разных направлениях, одинакова. Например, предел прочности меди составляет 22 кг / мм2, а относительное удлинение — порядка 40 % независимо от направления исследования этих свойств. Это объясняется тем, что поликристаллические металлы, какими являются все металлы, обычно применяемые в технике, состоят из множества монокристаллов, ориентированных различно по отношению друг к другу. [7]

Какую площадь поперечного сечения должен иметь медный стержень длиной 5 0 м, чтобы под действием силы 480 Н он удлинился не более чем на 1 0 мм. Выдержит ли стержень такое напряжение, если предел прочности меди при растяжении равен 0 22 ГПа. [8]

Чем больше асимметрия решетки, тем сильнее выражена анизотропия различных свойств: механических, физических, химических. Например, модуль упругости монокристалла железа в направлениях [100], [ ПО ] и [111] равен 0 13 Тн / м2 ( 13300 кГ / мм2), 0 21 Тн / м2 ( 22000 кГ / мм2) и 0 27 Тн / м2 ( 28000 кГ / мм2) соответственно. Предел прочности меди в зависимости от направления меняется в 3 раза от 118 до 340 Мн / м2 ( от 12 до 35 кГ / мм2), пластичность цинка — более чем на два порядка. [9]

Многие изделия из меди изготовляют холодным волочением, прокаткой или штамповкой. Под влиянием холодной обработки зерна меди разрушаются на мелкие осколки, и затем большие обжатия способствуют предпочтительной ориентации этих обломков. В результате предел прочности меди и ее твердость повышаются, а удлинение падает. Электропроводность меди после холодной обработки несколько снижается. [10]

Ординаты точек А и В соответственно равны истинным пределам прочности меди и железа при комнатной температуре. Точки С и D соответствуют температурам рекристаллизации. Кривые АС и BD являются гипотетическими кривыми температурной зависимости пределов прочности меди и железа в зоне резания. [11]

Чистая медь обладает рядом ценных технических свойств. Полиморфных превращений не имеет. Прочность и пластичность меди сильно зависят от наклепа. В наклепанном состоянии предел прочности меди повышается до 450 — 500 Мн / м2 ( 45 — 50 кГ / мм2), а пластичность резко снижается. [12]

Поглощение водорода начинается при давлении водорода 0 7 кН / м2 и температуре 120 С. С увеличением давления растворимость увеличивается. Кислород и углерод уменьшают растворимость, азот увеличивает. В присутствии водорода медь и ее сплавы подвергаются водородной болезни, которая является особым видом растрескивания. Предел прочности меди в атмосфере водорода снижается. Гидрид меди СиН получается чаще всего либо при действии атомарного водорода на медную жесть, либо при взаимодействии сульфата меди и фосфорной кислоты. Кристаллическая решетка гексагональная типа вюрцита. [13]

Чистая медь обладает рядом ценных технических свойств. Полиморфных превращений она не имеет. Прочность и пластичность меди сильно зависят от наклепа. В наклепанном состоянии предел прочности меди повышается до 450 — 500 Мн / м2 ( 45 — 50 кГ / ммг), а пластичность резко снижается. [14]

Страницы: 1

Источник

Предел прочности металлов

Предел прочности — максимальное напряжение, которому может подвергаться материал до момента его разрушения. Если говорить о данном показателе по отношению к металлам, то здесь он равен соотношению критической нагрузки к площади его поперечного сечения при проведении теста на разрыв. В целом же прочность показывает, какая сила требуется для преодоления и разрыва внутренних связей между молекулами материала.

Каким образом производится испытание на прочность?

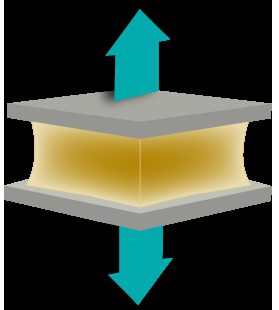

Тестирование металлов на прочность выполняется при помощи специализированных механизмов, которые позволяют устанавливать необходимую мощность при испытаниях на разрыв. Состоят такие машины из специального нагружающего элемента, с помощью которого создается необходимое усилие.

Оборудование для испытания металлов на прочность дает возможность производить растяжение тестируемых материалов и устанавливать определенные величины усилия, которое прилагается к образцу. На сегодняшний день существуют гидравлические и механические типы механизмов для испытания материалов.

Виды пределов прочности

Предел прочности является одним из основных свойств материалов. Информация о предельной прочности тех или иных материалов является крайне важной при необходимости определения возможностей их применения в тех или иных промышленных сферах.

Выделяют несколько отдельных пределов прочности материалов:

- при сжатии;

- при изгибе;

- при кручении;

- при растяжении.

Формирование понятия о пределе прочности металлов

О пределе прочности в свое время говорил еще Галилей, который определил, что гранично-допустимый предел сжатия и растяжения материалов зависит от показателя их поперечного сечения. Благодаря исследованиям ученого возникла ранее неизведанная величина — напряжение разрушения.

Современное учение о прочности металлов сформировалось в средине XX века, что было необходимо исходя из потребности в разработке научного подхода для предотвращения возможных разрушений промышленных сооружений и машин во время их эксплуатации. До этого момента при определении прочности материала учитывалась лишь степень его пластичности и упругости и совершенно не учитывалась внутренняя структура.

Предел прочности стали

Сталь является основным сырьевым материалом в большинстве промышленных сфер. Широко применяется она в строительстве. Именно поэтому для выполнения конкретных задач очень важно заблаговременно подбирать высококачественный, действительно подходящий тип стали. От правильного расчета предела прочности определенной марки стали напрямую зависит результат и качество выполненных работ.

Как пример можно привести несколько значений предельных показателей прочности сталей. Данные значения основаны на требованиях государственных стандартов и представляют собой рекомендуемые параметры. Так, для изделий, отлитых из конструкционной нелегированной стали, предусмотрен стандарт ГОСТ 977-88, согласно которому, предельное значение прочности при испытании на растяжение составляет порядка 50-60 кг/мм2, что равняется примерно 400-550 МПа. Аналогичная марка стали после прохождения процедуры закалки приобретает значение сопротивления на растяжение более 700 МПа.

Объективный предел прочности стали 45 (или любой другой марки материала, в равной степени как и железа или чугуна, а также остальных сплавов металла) зависит от целого ряда факторов, которые должны определяться исходя из поставленных задач, что ложатся на материал при его применении.

Прочность меди

В обычных условиях комнатной температуры отожженная техническая медь обладает пределом прочности порядка 23 кг/мм2. При значительных температурных нагрузках на материал его предельная прочность существенно снижается. На показателях предельной прочности меди отражается наличие в металле всевозможных примесей, которые могут как повышать данный показатель, так и приводить к его снижению.

Прочность алюминия

Отожженная фракция технического алюминия при комнатной температуре отличается пределом прочности до 8 кг/мм2. Повышение чистоты материала увеличивает его пластичность, но отражается на снижении прочности. В качестве примера можно взять алюминий, показатель чистоты которого составляет 99,99%. В данном случае предельная прочность материала достигает около 5 кг/мм2.

Уменьшение предела прочности алюминиевой тестовой заготовки наблюдается при ее нагревании во время проведения испытаний на растяжение. В свою очередь, снижение температуры металла в пределах от +27 до -260оС временно повышает исследуемый показатель в 4 раза, а при испытании фракции алюминия высочайшей чистоты — в целых 7 раз. В то же время несколько повысить прочность алюминия можно методом его легирования.

Прочность железа

На сегодняшний день методом промышленной и химической обработки удалось получить нитевидные кристаллы железа с пределом прочности до 13 000 Мпа. Наряду с этим, прочность технического железа, которое широко применяется в самых разнообразных сферах, составляет близко 300 МПа.

Естественно, каждый образец материала при его исследовании на уровень прочности обладает своими дефектами. На практике доказано, что реальная объективная предельная прочность любого металла, независимо от его фракции, меньше по сравнению с данными, полученными в ходе теоретических расчетов. Данную информацию необходимо обязательно принимать во внимание при выборе определенного типа и марки металла для выполнения конкретных задач.

Источник

Предел прочности металлов таблица

Предел прочности — максимальное напряжение, которому может подвергаться материал до момента его разрушения. Если говорить о данном показателе по отношению к металлам, то здесь он равен соотношению критической нагрузки к площади его поперечного сечения при проведении теста на разрыв. В целом же прочность показывает, какая сила требуется для преодоления и разрыва внутренних связей между молекулами материала.

Каким образом производится испытание на прочность?

Тестирование металлов на прочность выполняется при помощи специализированных механизмов, которые позволяют устанавливать необходимую мощность при испытаниях на разрыв. Состоят такие машины из специального нагружающего элемента, с помощью которого создается необходимое усилие.

Оборудование для испытания металлов на прочность дает возможность производить растяжение тестируемых материалов и устанавливать определенные величины усилия, которое прилагается к образцу. На сегодняшний день существуют гидравлические и механические типы механизмов для испытания материалов.

Виды пределов прочности

Предел прочности является одним из основных свойств материалов. Информация о предельной прочности тех или иных материалов является крайне важной при необходимости определения возможностей их применения в тех или иных промышленных сферах.

Выделяют несколько отдельных пределов прочности материалов:

- при сжатии;

- при изгибе;

- при кручении;

- при растяжении.

Формирование понятия о пределе прочности металлов

О пределе прочности в свое время говорил еще Галилей, который определил, что гранично-допустимый предел сжатия и растяжения материалов зависит от показателя их поперечного сечения. Благодаря исследованиям ученого возникла ранее неизведанная величина — напряжение разрушения.

Современное учение о прочности металлов сформировалось в средине XX века, что было необходимо исходя из потребности в разработке научного подхода для предотвращения возможных разрушений промышленных сооружений и машин во время их эксплуатации. До этого момента при определении прочности материала учитывалась лишь степень его пластичности и упругости и совершенно не учитывалась внутренняя структура.

Предел прочности стали

Сталь является основным сырьевым материалом в большинстве промышленных сфер. Широко применяется она в строительстве. Именно поэтому для выполнения конкретных задач очень важно заблаговременно подбирать высококачественный, действительно подходящий тип стали. От правильного расчета предела прочности определенной марки стали напрямую зависит результат и качество выполненных работ.

Как пример можно привести несколько значений предельных показателей прочности сталей. Данные значения основаны на требованиях государственных стандартов и представляют собой рекомендуемые параметры. Так, для изделий, отлитых из конструкционной нелегированной стали, предусмотрен стандарт ГОСТ 977-88, согласно которому, предельное значение прочности при испытании на растяжение составляет порядка 50-60 кг/мм 2 , что равняется примерно 400-550 МПа. Аналогичная марка стали после прохождения процедуры закалки приобретает значение сопротивления на растяжение более 700 МПа.

Объективный предел прочности стали 45 (или любой другой марки материала, в равной степени как и железа или чугуна, а также остальных сплавов металла) зависит от целого ряда факторов, которые должны определяться исходя из поставленных задач, что ложатся на материал при его применении.

Прочность меди

В обычных условиях комнатной температуры отожженная техническая медь обладает пределом прочности порядка 23 кг/мм 2 . При значительных температурных нагрузках на материал его предельная прочность существенно снижается. На показателях предельной прочности меди отражается наличие в металле всевозможных примесей, которые могут как повышать данный показатель, так и приводить к его снижению.

Прочность алюминия

Отожженная фракция технического алюминия при комнатной температуре отличается пределом прочности до 8 кг/мм 2 . Повышение чистоты материала увеличивает его пластичность, но отражается на снижении прочности. В качестве примера можно взять алюминий, показатель чистоты которого составляет 99,99%. В данном случае предельная прочность материала достигает около 5 кг/мм 2 .

Уменьшение предела прочности алюминиевой тестовой заготовки наблюдается при ее нагревании во время проведения испытаний на растяжение. В свою очередь, снижение температуры металла в пределах от +27 до -260 о С временно повышает исследуемый показатель в 4 раза, а при испытании фракции алюминия высочайшей чистоты — в целых 7 раз. В то же время несколько повысить прочность алюминия можно методом его легирования.

Прочность железа

На сегодняшний день методом промышленной и химической обработки удалось получить нитевидные кристаллы железа с пределом прочности до 13 000 Мпа. Наряду с этим, прочность технического железа, которое широко применяется в самых разнообразных сферах, составляет близко 300 МПа.

Естественно, каждый образец материала при его исследовании на уровень прочности обладает своими дефектами. На практике доказано, что реальная объективная предельная прочность любого металла, независимо от его фракции, меньше по сравнению с данными, полученными в ходе теоретических расчетов. Данную информацию необходимо обязательно принимать во внимание при выборе определенного типа и марки металла для выполнения конкретных задач.

Классификация стали

Сталь — деформируемый (ковкий) сплав железа с углеродом (до 2%) и другими элементами. Это важнейший материал, который применяется в большинстве отраслей промышленности. Существует большое число марок сталей, различающихся по структуре, химическому составу, механическим и физическим свойствам. Посмотреть основные виды продукции металлопроката и ознакомиться с ценами можно здесь.

Основные характеристики стали:

- плотность

- модуль упругости и модуль сдвига

- коэффициент линейного расширения

- и другие

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь наряду с железом и углеродом содержит марганец (0,1-1,0%), кремний (до 0,4%).

Сталь содержит также вредные примеси (фосфор, серу, газы — несвязанный азот и кислород). Фосфор при низких температурах придает ей хрупкость (хладноломкость), а при нагревании уменьшает пластичность. Сера приводит к образованию мелких трещин при высоких температурах (красноломкость).

Чтобы придать стали какие-либо специальные свойста (коррозионной устойчивости, электрические, механические, , магнитные, и т.д.), в нее вводят легирующие элементы. Обычно это металлы: алюминий, никель, хром, молибден, и др. Такие стали называют легированными.

Свойства стали можно изменять путем применения различных видов обработки: термической (закалка, отжиг), химико-термической (цементизация, азотирование), термо-механической (прокатка, ковка). При обработке для получения необходимой структуры используют свойство полиморфизма, присущее стали так же, как и их основе — железу. Полиморфизм — способность кристаллической решетки менять свое строение при нагреве и охлаждении. Взаимодействие углерода с двумя модификациями (видоизменениями) железа — α и γ — приводит к образованию твердых растворов. Избыточный углерод, не растворяющийся в α-железе, образует с ним химическое соединение — цементит Fe3C. При закалке стали образуется метастабильная фаза — мартенсит — пересыщенный твердый раствор углерода в α-железе. Сталь при этом теряет пластичность и приобретает высокую твердость. Сочетая закалку с последующим нагревом (отпуском), можно добиться оптимального сочетания твердости и пластичности.

По назначению стали делятся на конструкционные, инструментальные и стали с особыми свойствами.

Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, судовых и вагонных корпусов, паровых котлов. Инструментальные стали служат для изготовления резцов, штампов и других режущих, ударно-штамповых и измерительных инструментов. К сталям с особыми свойствами относятся электротехнические, нержавеющие, кислотостойкие и др.

По способу изготовления сталь бывает мартеновской и кислородно-конверторной (кипящей, спокойной и полуспокойной). Кипящую сталь сразу разливают из ковша в изложницы, она содержит значительное количество растворенных газов. Спокойная сталь — это сталь, выдержанная некоторое время в ковшах вместе с раскислителями (кремний, марганец, алюминий), которые соединяясь с растворенным кислородом, превращаются в оксиды и выплывают на поверхность массы стали. Такая сталь имеет лучший состав и более однородную структуру, но дороже кипящей на 10-15%. Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей.

В современной металлургии сталь выплавляют в основном из чугуна и стального лома. Основные виды агрегатов для ее выплавки: мартеновская печь, кислородный конвертер, электропечи. Наиболее прогрессивным в наши дни считается кислородно-конвертерный способ производства стали. В то же время развиваются новые, перспективные способы ее получения: прямое восстановление стали из руды, электролиз, электрошлаковый переплав и т.д. При выплавке стали в сталеплавильную печь загружают чугун, добавляя к нему металлические отходы и железный лом, содержащий оксиды железа, которые служат источником кислорода. Выплавку ведут при возможно более высоких температурах, чтобы ускорить расплавление твердых исходных материалов. При этом железо, содержащееся в чугуне, частично окисляется:

2Fe + O2 = 2FeO + Q

Образующийся оксид железа (II) FeO, перемешиваясь с расплавом, окисляет, кремний, марганец, фосфор и углерод, входящие в состав чугуна:

Si +2FeO = SiO2 + 2 Fe + Q

Mn + FeO = MnO + Fe + Q

C + FeO = CO + Fe — Q

Чтобы довести до конца окислительные реакции в расплаве, добавляют так называемые раскислители — ферромарганец, ферросилиций, алюминий.

Марки стали

Марки стали углеродистой

Углеродистая сталь обыкновенного качества в зависимости от назначения подразделяется на три группы:

- группа А — поставляемая по механическим свойствам;

- группа Б — поставляемая по химическому составу;

- группа В — поставляемая по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей стали группы А подразделяются на три категории: А1, А2, А3; стали группы Б на две категории: Б1 и Б2; стали группы В на шесть категорий: В1, В2, В3, В4, В5, В6. Для стали группы А установлены марки Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Для стали группы Б марки БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6. Сталь группы В изготовляется мартеновским и конвертерным способом. Для нее установлены марки ВСт2, ВСт3, ВСт4, ВСт5.

Буквы Ст обозначают сталь, цифры от 0 до 6 — условный номер марки стали в зависимости от химического состава и механических свойств. С повышением номера стали возрастают пределы прочности (σв) и текучести (σт) и уменьшается относительное удлинение (δ5).

Марку стали Ст0 присваивают стали, отбракованной по каким-либо признакам. Эту сталь используют в неответственных конструкциях.

В ответственных конструкциях применяют сталь Ст3сп.

Буквы Б и В указывают на группу стали, группа А в обозначении не указывается.

Если сталь относится к кипящей, ставится индекс «кп», если к полустойкой — «пс», к спокойной — «сп».

Качественные углеродистые конструкционные стали применяют для изготовления ответственных сварных конструкций. Качественные стали по ГОСТ 1050-74 маркируются двузначными цифрами, обзначающими среднее содержание углерода в сотых долях процента. Например, марки 10, 15, 20 и т.д. означают, что сталь содержит в среднем 0,10%, 0,15%, 0,2% углерода.

Сталь по ГОСТ 1050-74 изготовляют двух групп: группа I — с нормальным содержанием марганца (0,25-0,8%), группа II — с повышенным содержанием марганца (0,7-1,2%). При повышенном содержании марганца в обозначение дополнительно вводится буква Г, указывающая, что сталь имеет повышенное содержание марганца.

Марки стали легированной

Легированные стали кроме обычных примесей содержат элементы, специально вводимые в определенных количествах для обеспечения требуемых свойств. Эти элементы называются лигирующими. Лигированные стали подразделяются в зависимости от содержания лигирующих элементов на низколегированные (2,5% легирующих элементов), среднелегированные (от 2,5 до 10% и высоколегированные (свыше 10%).

Лигирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали (Г — марганец, С — кремний, Х -хром, Н — никель, Д — медь, А — азот, Ф — ванадий), а стоящие за ней цифры — среднее содержание элемента в процентах. Если элемента содержится менее 1%, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента.

Нержавеющая сталь. Свойства. Химический состав

Нержавеющая сталь — легированная сталь, устойчивая к коррозии на воздухе, в воде, а также в некоторых агрессивных средах. Наиболее распространены хромоникелевая (18% Cr b 9%Ni) и хромистая (13-27% Cr) нержавеющая сталь, часто с добавлением Mn, Ti и других элементов.

Добавка хрома повышает стойкость стали к окислению и коррозии. Такая сталь сохраняет прочность при высоких температурах. Хром входит также в состав износостойких сталей, из которых делают инструменты, шарикоподшипники, пружины.

Примерный химический состав нержавеющей стали ( в %)

| Наименование стали | C | Si | Mn | P | S |

| Хромистая сталь (нержавеющая и кислотостойкая) | Не более 0,35-0,45 | Не более 0,60 | Не более 0,60 | Не более 0,03 | Не более 0,035 |

| Хромоникелевая сталь (нержавеющая и кислотостойкая) | 0,06 | 0,50-1,0 | 1,0-2,0 | 0,030 | 0,020 |

| Хромоникелевая сталь (окалиностойкая и жаропрочная) | 0,20 | 1,50 | 2,00 | 0,035 | 0,030 |

Дамасская и булатная сталь.

Дамасская сталь — первоначально то же, что и булат; позднее — сталь, полученная кузнечной сваркой сплетенных в жгут стальных полос или проволоки с различным содержанием углерода. Название получила от города Дамасск (Сирия), где производство этой стали было развито в средние века и, отчасти, в новое время.

Булатная сталь (булат) — литая углеродистая сталь со своеобразной структурой и узорчатой проверхностью, обладающая высокой твердостью и упругостью. Из булатной стали изготовляли холодное оружие исключительной стойкости и остроты. Булатная сталь упоминается еще Аристотелем. Секрет изготовления булатной стали, утерянный в средние века, раскрыл в XIX веке П.П.Аносов. Опираясь на науку, он определил роль углерода как элемента, влияющего на качество стали, а также изучил значение ряда других элементов. Выяснив важнейшие условия образования лучшего сорта углеродистой стали — булата, Аносов разработал технологию его выплавки и обработки (Аносов П.П. О булатах. Горный журнал, 1841, № 2, с.157-318).

Плотность стали, удельный вес стали и другие характеристики стали

Плотность стали — (7,7-7,9)*10 3 кг/м 3 ;

Удельный вес стали — (7,7-7,9) г/cм 3 ;

Удельная теплоемкость стали при 20°C — 0,11 кал/град;

Температура плавления стали — 1300-1400°C ;

Удельная теплоемкость плавления стали — 49 кал/град;

Коэффициент теплопроводности стали — 39ккал/м*час*град;

Коэффициент линейного расширения стали

(при температуре около 20°C) :

сталь 3 (марка 20) — 11,9 (1/град);

сталь нержавеющая — 11,0 (1/град).

Предел прочности стали при растяжении :

сталь для конструкций — 38-42 (кГ/мм 2 );

сталь кремнехромомарганцовистая — 155 (кГ/мм 2 );

сталь машиноподелочная (углеродистая) — 32-80 (кГ/мм 2 );

сталь рельсовая — 70-80 (кГ/мм 2 );

Плотность стали, удельный вес стали

Плотность стали — (7,7-7,9)*10 3 кг/м 3 (приблизительно 7,8*10 3 кг/м 3 );

Плотность вещества (в нашем случае стали) есть отношение массы тела к его объему (другими словами плотность равна массе единицы объема данного вещества):

d=m/V, где m и V — масса и объем тела.

За единицу плотности принимают плотность такого вещества, единица объема которого имеет массу, равную единице:

в системе СИ это 1 кг/м 3 , в системе СГС — 1 г/см 3 , в системе МКСС — 1 тем/м 3 . Эти единицы связаны между собой соотношением:

Удельный вес стали — (7,7-7,9) г/cм 3 (приблизительно 7,8 г/cм 3 );

Удельный вес вещества (в нашем случае стали) есть отношение силы тяжести Р однородного тела из данного вещества (в нашем случае стали) к объему тела. Если обозначить удельный вес буквой γ , то:

С другой стороны, удельный вес можно рассматривать, как силу тяжести единицы объема данного вещества (в нашем случае стали). Удельный вес и плотность связаны таким же соотношением, как вес и масса тела:

За единицу удельного веса принимают: в системе СИ — 1 н/м 3 , в системе СГС — 1 дн/см 3 , в системе МКСС — 1 кГ/м 3 . Эти единицы связаны между собой соотношением:

1 н/м 3 =0,0001 дн/см 3 =0,102 кГ/м 3 .

Иногда используют внесистемную единицу 1 Г/см 3 .

Так как масса вещества, выраженная в г, равна его весу, выраженному в Г, то удельный вес вещества (в нашем случае стали), выраженный в этих единицах, численно равен плотности этого вещества, выраженной в системе СГС.

Аналогичное численное равенство существует и между плотностью в системе СИ и удельным весом в системе МКСС.

Плотность стали

| Наименование | Плотность | ||

| СИ, кг/м 3 | СГС, г/см 3 | МКСС, тем/м 3 | |

| Сталь | 7800 | 7,8 | 796 |

Модули упругости стали и коэффициент Пуассона

| Наименование стали | Модуль Юнга, кГ/мм 2 | Модуль сдвига, кГ/мм 2 | Коэффициент Пуассона |

| Стали легированные Стали углеродистые | 21000 20000-21000 | 8100 8100 | 0,25-0,30 0,24-0,28 |

Величины допускаемых напряжений стали (кГ/мм 2 )

| Наименов? |