Профили модуль упругости профилей при растяжении

Содержание статьи

30673-2013. .

30673-2013 35

Polyvinylchloride profiles for window and door blocks. Specifications

83.140.01

2015-05-01

, 1.0-92 » . » 1.2-2009 » . , . , , , «

1 ()

2 465 «»

3 , ( 14 2013 . N 44)

| ( 3166) 004-97 | ( 3166) 004-97 |

| AM | |

| KZ | |

| KG | |

| MD | — |

| RU | |

| UZ |

4 22 2014 . N 1372- 30673-2013 1 2015 .

5 EN 12608:2003 Unplasticized polyvinylchloride (PVC-U) profiles for the fabrication of windows and doors — Classification, requirements and test methods ( (PVC-U) , . , ) , -.

6 30673-99 » «, — » «. () » «. , —

1

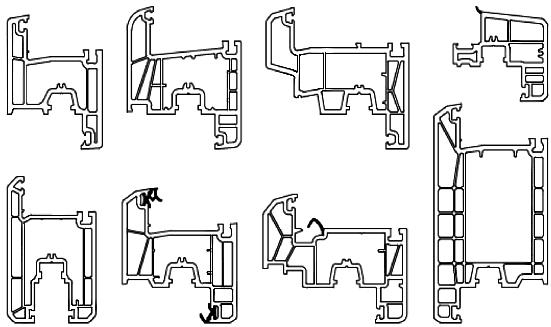

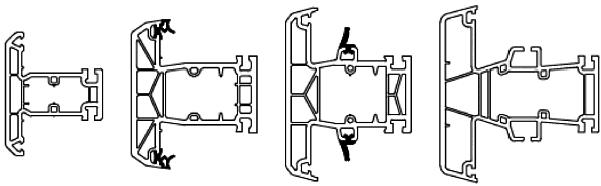

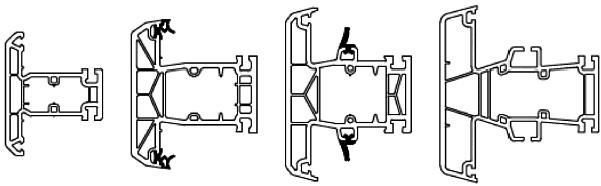

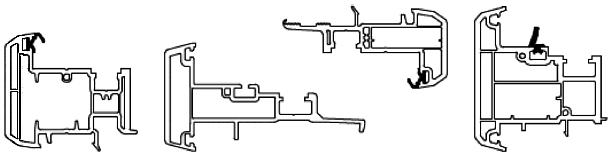

( ), ( — ), . , , . , .

2

: 166-89 ( 3599-76) . 427-75 . 3749-77 90. 4647-80 . 5378-88 . 7502-98 . 8026-92 . 9416-83 . 9550-81 . , 10354-82 . 10905-86 . 11262-80 . 11529-86 . 15088-83 ( 3760-82) . 19111-2001 . . 26433.0-85 . . 26433.1-89 . . 26602.1-99 . 24643-81 . . 30244-94 . 30402-96 . 30778-2001 . 30973-2002 . 31362-2007 . OIML R 76-1-2011 . . 1. . — — » «, 1 , » » . (), () . , , , .

3

:

3.1 : , , .

3.2 : , ( , , .).

3.3 : , (, , , , , .).

3.4 : ( ), ( ) () .

3.5 (): , .

3.6 : , .

3.7 : , , () .

3.8 : , () (, , .).

3.9 : , .

3.10 : , .

3.11 : , .

3.12 : , , .

3.13 () : ( ).

3.14 : , , .

3.15 : , . . , , , .

3.16 : , .

3.17 () : () , , .

3.18 : (), , () , .

3.19 : () , , ( ).

3.20 : .

3.21:

() , , ( ) [ 23166-99, ]

— , , .

3.22 : , () .

3.23 : (, — ), .

3.24 : — , , .

3.25 (): — .

3.26 : , .

3.27 : , ( ) .

3.28 -: , 1 , .

4

4.1

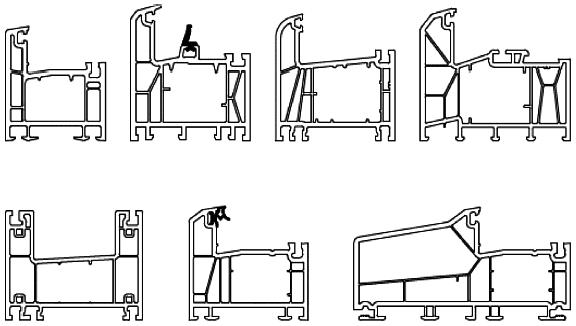

4.1.1 , -, .

4.1.2 . . () .

4.1.3 . . .

4.1.4 .

4.1.5 ( ) 1 — I (), — II (), — III () IV () .

1 —

| 1 ² | ||

| I ()¹ | ≥5 /² | ⩽ 20 |

| II () | ⩽ 20 | |

| III () | ≥5 /² | ≥ 10 |

| IV () | ≥ 10 | |

| — () , , — 20. | ||

4.1.6 , 2. .

2 —

, | |||

| ≥3,0 | ≥2,5 | ||

| ≥2,5 | ≥2,0 | ||

0,2* | |||

* 01.01.2018 ., 2018 . +0,1/-0,3 .1 . .2 . | |||

4.1.7 , : — , ;- , ; — , ;- , ; — , ;- , .

4.1.8 : — ; — .

4.1.9 ( ) , 3.

3 —

| , ²/ | |

| 1 | 1,2 |

| 2 | 1,0 1,2 . |

| 3 | 0,8 1,0 « |

| 4 | 0,7 0,8 . |

| 5 | 0,6 0,7 « |

| 6 | 0,6 |

4.1.10 .

4.1.11 : , , , , , .

, «», — 1107, — , — II, — 5:

«» 1107 ( — II — 5) 30673-2013

«»: 1107 , — «»: 1107 . . — .

4.2

4.2.1 . . .

4.2.2 , 1 , . 1 5% — 10% , .

4.2.3 , , , , 4. .

4 —

4.2.4 :- 0,3 100 — ;- 0,5 50 — ; — 1 100 — ; — 1,0 1000 — . 1.

4.2.5 (902) .

4.2.6 — , 5.

5 — —

, , | 37 | |

, , | 2200 | |

, /² | (20-55)/(40-75)² | |

, , | 75 | |

| , %, : | ||

| — , | 2,0 | |

| — | 3,0 | |

| 0,4 | ||

150 | , , | |

| , , , | ||

| 4.2.13 | ||

, / | 2,5 . | |

: | , , , | |

— | ||

— : | ΔE (L, a,b )⩽3,5 | |

| Δ (L,a,b)⩽5,0 | ||

— , , % | 30 | |

1 120.2 40-75 /² — V- . — . | ||

4.2.7 ( ) ( ).

4.2.8 : , , — , -. , , , . : , , , , , . ., , . : , , .., .

4.2.9 :- , , L≥90; -2,5⩽a⩽3,0; -1,0⩽b⩽5,0;- , , . ( , ) . , , : ΔL1,0; Δa0,5; Δb0,8; ΔEab≤1,0.

4.2.10 (, .).

4.2.11 . I III (. 1) — 0,3 /², II IV — 0,2 /². .

4.2.12 ( , ). , 30973, 40 , — 20 . (6.14) 30973.

4.2.13 , , , 6 ( 4*). .

________________

* , 4 .

6 —

| , , | |

| ( ) | 2600 |

| 2000 | |

| 4600 | |

— (, ) . | |

4.2.14 ( ) 3. , (, ), 26602.1.

4.2.15 , , . . , , . .

4.2.16 30778 31362.

4.3

4.3.1 , , , , () .

4.3.2 . 25% — .

4.4

4.4.1 . — . .

4.4.2 , , , (), .

4.4.3 — . , .

4.4.4 ( -, , , ).

4.4.5 — 30244 30402.- (), .

4.5

4.5.1 . , , ( ) , .

4.5.2 .

4.6

4.6.1 1000 . , . , . ( 4.6.3).

4.6.2 , :- ;- 30673;- , ;- , (, , / ). — XXX — 30673 — R — 12 04.17 — 38 — 2. :- / ;- . «». .

4.6.3 (, , ) , :- ;- , (.);- , ();- ;- ().

5

5.1 . . , .

5.2 — . , .

5.3 , , , , — , , .

5.4 —

5.4.1 — () — .

5.4.2 , , , , . .

5.4.3 (1000+5) .

5.4.4 5.4.3 — ( 5-8 7), , . , 6.

7 — ,

| 1 , | 4.2.15 | 6.2 | + | — | |

| 2 , | 4.2.1-4.2.5 | 6.3 | + | — | |

| 3 1 | 4.2.2 | 6.4 | + | — | « |

| 4 , ( -) | 4.2.8-4.2.10 | 6.5 | + | — | « |

| 5 | 4.2.6 | 6.6 | + | + | « |

| 6 | 4.2.6 | 6.7 | + | + | « |

| 7 | 4.2.6 | 6.8 | + | + | « |

| 8 | 4.2.6 | 6.9 | + | + | « |

| 9 | 4.2.6 | 6.10 | — | + | |

| 10 | 4.2.6 | 6.11 | — | + | |

| 11 | 4.2.6 | 6.12 | — | + | « |

| 12 ( ) | 4.2.9 | 6.13 | — | + | « |

| 13 | 4.2.6, 4.2.11 | 6.14 | — | + | « |

| 14 | 4.2.6 | 6.18 | — | + | « |

| 15 | 4.2.12 | 30973 | — | + | , — |

| 16 | 4.2.14 | 26602.1 | — | + | , — |

1 , ; — , , , , , .2 (, — ; .). | |||||

5.4.5 , . .

5.5

5.5.1 () , .

5.5.2 — 5.4.2, 5.4.3.

5.5.3 (), .

5.5.4 , .

5.5.5 ( ) () .

5.5.6 , , . , .

5.5.7 (), :- — ;- ();- ;- () ;- ;- () , (, );- ;- ( ). (), . . , , . — .

6

6.1

6.1.1 — (214) 2 . , () , , (214) .

6.1.2 ( ) , , (214).

6.1.3 5.4.2-5.4.4. , — .

6.1.4 , , .

6.1.5 — , ; , ; () ; . .

6.2

, — . .

6.3

6.3.1 :- 427;- 7502-98, 3;- 0,1-1,0 — ; — 166;- 1000 9416; — 1000 8026-92; — 90 3749-77; — 10905. 26433.0 26433.1.

6.3.2 . , 4.2.1.

6.3.3 . . , 4.15.

6.3.3.1 , (. 1, 1). , (. 1). 100 . . . . 90.

6.3.3.2 . [ 1]. — (, 9416) 24643.

6.3.4 50-100 . . , 0,1 . . , .

6.3.5 .

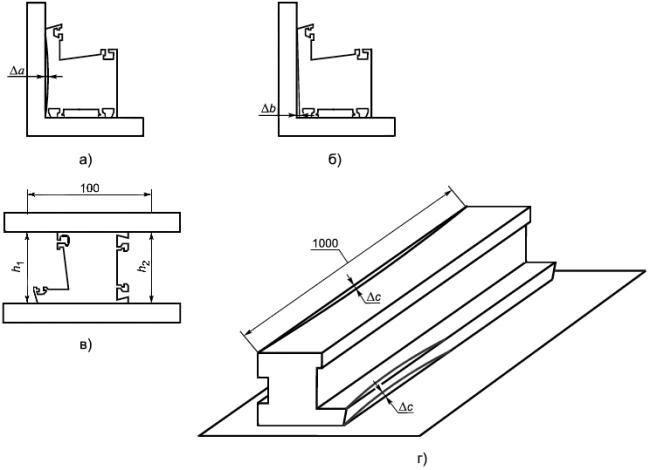

Δa — ; Δb — ; Δh — (Δh=h2-h2); Δc —

1 —

6.4 1

6.4.1 ():- OIML R 76-1 0,1 ; — 427 , 1 .

6.4.2 (2002) . L1 , -M. 1 M, ,

M=mL/L1, (1)

m — , ;L — , 1 ;L1 — , . 1 . , 4.2.2.

6.5

(, , 4.2.8) -. 250 300 , 45 . 0,5-0,8 , . , .

6.6

() 11529, » «, (2205) :- — (2000,2) ;- ;- , ;- — (1002), — (602) . .

6.7

6.7.1 :- , (1502); — 0,5 ; — ;- .

6.7.2 (2002) . , , , (1502), 30 . 1 . , (, , , , ). — .

6.8

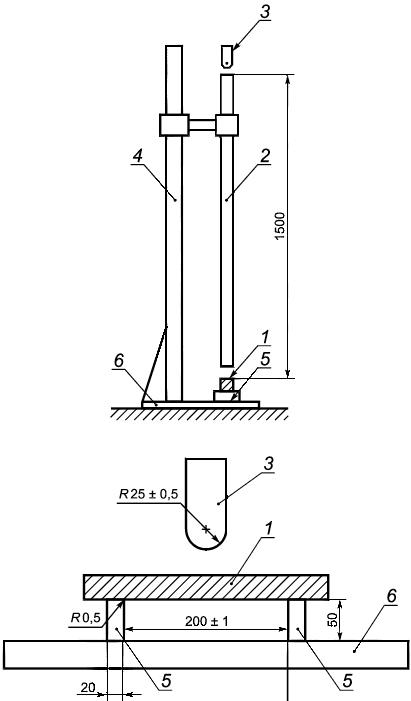

6.8.1 :- ( 2), , (150010) ; (10005) (250,5) ; , () 50 ;- , 25.

1 — ; 2 — (50+1) ; 3 — ; 4 — ; 5 — ; 6 —

2 —

6.8.2 (3005) . III IV ( 1, 4.5) (101), I II — (201) 1 . , , ( ), , . , 10 .

6.8.3 150010 . , . ( ), , . , , , . . , .

6.9

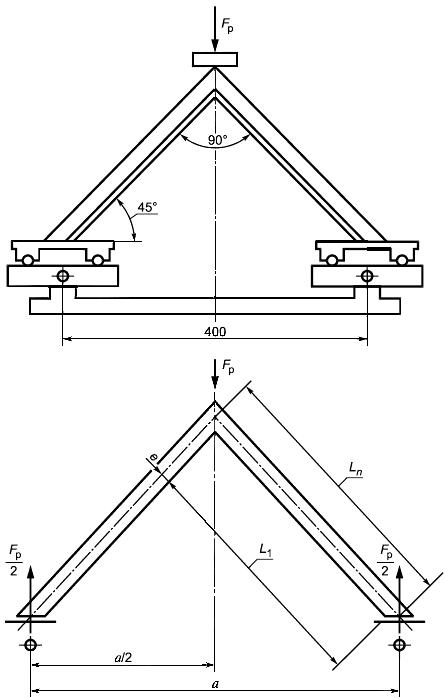

6.9.1 :- , 2 20 2% (505) /, , ( 3);- 5378;- 427 1 .

Ln — , 400/√2=(2831) ;

L1 — ;

L1=Ln-(2e)=[289-(2e)1]

3 — Fp

6.9.2 , . , (901). . 3 . (451).

6.9.3

6.9.3.1 , , . . . .

6.9.3.2 .

6.9.3.3 , , 4.2.13 ( 3).

6.10

15088 ( , 1, — ) , . . .

6.11

11262 9550 : — — 3, — (15,00,5) ; — (1001) ; ; ; — (505) / (20,2) / — . .

6.12

4647 [ (1,000,05) ] : — ; — : — (501) ; — (6,00,2) , ; — , 2/3 , ; — V- ( ) , — (0,100,02) , — (3,00,1) ; — . 12 /², V- — 20 /².

6.13 ()

( 0,01), , , , (). CIELAB. , . .

6.14

30973. , ( 5), Δ, 5. , , 6.12 ( , ), . , : — , , 5 6.12; — , , , , 30%.

6.15

30973. , , , , . , 6.14, 30973. , .

6.16

( ) 26602.1. -, . . , , .

6.17

() 30778 31362. 31362 . (3001) . : — 15 , ; — 15 , ; ; — , .

6.18

— 19111.

7 ,

7.1 , , .

7.2 . . 10354. .

7.3 , . .

7.4 . , .

7.5 , 1 . 0,5 . — 0,8 .

7.6 — 1 .

(). ()

().

.1 , (, ) .

.1.1 , : — , ; — ; 1 ; — — ; — ; — ; — ( ).

.1.2 : — , ; — .

.1.3 .

.1.4 :- , , .

.1.5 , , , () , , .

.1.6 , , .

.2 .1 , .

().

.1 Fp, ,

,

Fp — , ;W — , 3, J/e, J — , 4, ; σ — , σ 37 ;a — , a = 400 ( 3); e — , . Fp 3.

.2 , .

().

. : — ; — ; — ; — ; — . 6.1.5.

| 692.8-42-036.5 (083.74) | 83.140.01 | 35 | NEQ |

: , , , , | |||

Источник

Определение прочности и модуля упругости при растяжении полимерных материалов

Определение прочности материала при растяжении проводится по ГОСТ 11262, а определение модуля упругости — по ГОСТ 9550-81.

Образцы для испытаний термопластов и армированных пластиков должны соответствовать типу и размерам, указанным на рисунке и в таблице.

Рисунок 1: Образцы для испытаний материалов на растяжение (Числовые значения параметров приведены в таблице 1)

Образец типа 1 применяют для испытаний пластмасс с высоким относительным удлинением при разрыве (полиэтилен, пластифицированный поливинилхлорид), образец типа 2 — для испытаний большинства материалов (термореактивные, термопластичные и слоистые пластики), образец типа 3 в форме полоски — для испытаний стеклопластиков.

Таблица 1

| Размеры образцов, мм | Образец типа | ||

| 1 | 2 | 3 | |

| Общая длина l1, не менее | 115 | 150 | 250 |

| Расстояние между метками, определяющими положение кромок зажимов на образце, l2 | 80±5 | 115±5 | 170±5 |

| Длина рабочей части l3 | 33±1 | 60±1 | — |

| Расчетная длина l0 | 25±1 | 50±1 | 50±1 |

| Ширина головки b1 | 25±0,5 | 20±0,5 | 25±0,5 |

| Ширина рабочей части b2 | 6±0,4 | 10±0,5 | — |

| Толщина h | 2±0,2(от 1 до 3) | 4±0,4(от 1 до 10) | 2±0,2(от 1 до 6) |

Диаграмму растяжения строят при нагружении образца до разрушения. Скорость нагружения — 2,0±0,4 мм/мин. По удлинению в момент разрушения Dl определяют относительно удлинение при разрыве e.

По максимальному значению нагрузки Fpвычисляют предел прочности при растяжении.

Удлинение измеряют прибором с погрешностью не более 2% в диапазоне 0,1-0,5 мм. База преобразователя перемещения L0, устанавливаемого на образец, не менее 20 мм.

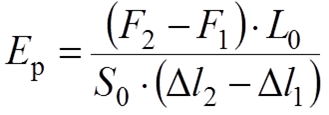

По диаграмме деформирования определяют значения нагрузок F1 и F2 и удлинение Dl1 и Dl2, соответствующих относительному удлинению 0,1% и 0,3% и рассчитывают модуль упругости при растяжении.

При невозможности записи диаграммы деформирования модуль упругости определяют при циклическом нагружении образца (до получения стабильных приращений) в диапазоне усилий F1 = (0,05-0,1)×Fр до F2 = 0,2×Fр. При значениях нагрузки F1 и F2 определяют приращение Dl на базе L0.

Испытания полимерных материалов на растяжение: экспериментальная часть

Испытания на растяжение полимерных материалов проводят при температуре 23±2°С в соответствии с ГОСТ 11262-80 и ГОСТ 9550-81.

Перед испытанием замеряют ширину и толщину образцов в рабочей части с точностью до 0,01 мм не менее чем в трех местах и вычисляют площадь поперечного сечения. В расчет принимают наименьшую площадь поперечного сечения.

Перед испытанием на образец наносят необходимые метки (без повреждения образцов), ограничивающие его базу и положение кромок захватов (таблица).

Образцы закрепляют в зажимы испытательной машины по меткам, определяющим положение кромок зажимов, таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и с направлением движения подвижного зажима. Зажимы затягивают равномерно, чтобы не было проскальзывания образца в процессе испытания, но при этом не происходило его разрушение в месте закрепления. Далее настраивают прибор для замера деформаций.

Затем образец нагружают возрастающей нагрузкой, величину которой фиксируют по шкале динамометра. Скорость нагружения составляет 25 мм/мин при определении прочности и относительного остаточного удлинения. В момент разрушения фиксируют наибольшее усилие и определяют прочность при растяжении по формуле

где Fp — нагрузка, при которой образец разрушился, Н; S0 = b×h — начальное поперечное сечение образца, мм2; b, h — ширина и толщина образца соответственно, мм.

Образцы, разрушившиеся за пределами рабочей части, за результат не принимают.

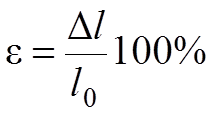

По удлинению в момент разрушения Dl определяют относительное удлинение при разрыве e:

где Dl — изменение расчетной длины образца в момент разрыва, мм; l0 — расчетная длина, мм.

где Dl — изменение расчетной длины образца в момент разрыва, мм; l0 — расчетная длина, мм.

Модуль упругости определяют по формуле

где F1, F2 — значения нагрузок, соответствующих относительному удлинению 0,1% и 0,3%, Н; Dl1, Dl2 — удлинение при нагрузках F1, F2 соответственно, мм.

где F1, F2 — значения нагрузок, соответствующих относительному удлинению 0,1% и 0,3%, Н; Dl1, Dl2 — удлинение при нагрузках F1, F2 соответственно, мм.

За результат измерения прочности, относительного удлинения и модуля упругости принимают среднее арифметическое значение для всех образцов.

Результаты испытаний заносят в протокол.

Образцы протоколов испытаний на растяжение

ПРОТОКОЛ № ____ от _____________

Испытания на растяжение по ГОСТ 11262-80

- ИСПЫТАТЕЛЬНАЯ МАШИНА (тип, номер, год выпуска, шкала)

- АППАРАТУРА: (измеритель удлинения, тип и основные характеристики)

- МАТЕРИАЛ: (тип, марка или состав связующего, ГОСТ, дата изготовления)

- ОБРАЗЦЫ: (тип, размеры, количество, метод изготовления)

- УСЛОВИЯ КОНДИЦИОНИРОВАНИЯ: температура 20 °С, относительная влажность 50% в течение 24 ч.

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ: (температура, влажность, скорость нагружения)

- РЕЗУЛЬТАТЫ ИСПЫТАНИЙ:

| № п/п | l0, мм | Размеры образцов, мм | S0, мм2 | F, Н | sр, МПа | |

| h | b | |||||

| 1 | ||||||

| … | ||||||

| Среднее арифметическое значение, МПа | ||||||

| Среднее квадратическое отклонение | ||||||

| Коэффициент вариации, % | ||||||

Испытания провел:

ПРОТОКОЛ № ____ от _____________

Определения модуля упругости при растяжении по ГОСТ 9550-81

- ИСПЫТАТЕЛЬНАЯ МАШИНА (тип, номер, год выпуска, шкала)

- АППАРАТУРА: (измеритель удлинения, тип и основные характеристики)

- МАТЕРИАЛ: (тип, марка или состав связующего, ГОСТ, дата изготовления)

- ОБРАЗЦЫ: (тип, размеры, база, количество, метод изготовления)

- УСЛОВИЯ КОНДИЦИОНИРОВАНИЯ: температура 20 °С, относительная влажность 50 % в течение 24 часов.

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ: (температура, влажность, скорость нагружения)

- РЕЗУЛЬТАТЫ ИСПЫТАНИЙ:

| № п/п | l0, мм | Размеры образцов, мм | S0, мм2 | Нагрузка, Н | Удлинение, мм | Ер, ГПа | |||

| h | b | F1 | F2 | l1 | l2 | ||||

| 1 | |||||||||

| … | |||||||||

| Среднее арифметическое значение | |||||||||

| Среднее квадратическое отклонение | |||||||||

| Коэффициент вариации, % | |||||||||

Испытания провел:

Читайте также: Механические свойства полимеров

Список литературы:

Пластмассы. Метод определения модуля упругости при растяжении, сжатии и изгибе: ГОСТ 9550-81. — Взамен ГОСТ 9550-71; введ. 01.07.1982. — М.: ИПК Изд-во стандартов, 2004. — 8 с.

Пластмассы. Метод испытания на растяжение: ГОСТ 11262-80. — Взамен ГОСТ 11262-76; введ. 01.12.1980. — М.: Изд-во стандартов, 1986.- 16 с.

Пластмассы. Методы механических испытаний. Общие требования: ГОСТ 14359-69. — Введен 01.01.1970. — М.: Изд-во стандартов, 1979.- 21 с.

Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах: ГОСТ 25.601-80. — Введен 01.07.81. — М.: Изд-во стандартов, 1980.- 16 с.

Автор: Кордикова Е.И., кандидат технических наук, доцент кафедры механики материалов и конструкций БГТУ

Источник: Композиционные материалы: Лабораторный практикум, 2007 год

Дата в источнике: 2007 год

Источник

Модуль упругости и прочность на растяжение

Вспомните школьное время, когда вопрос «Где это нам пригодится в жизни?» звучал чуть ли не на каждом занятии. Для людей, связавших собственную жизнь напрямую/косвенно с металлургией, физика стала неотъемлемой частью практики.

Чтобы качественно выполнить сооружение конструкции, базовых основ может быть недостаточно, и придется протаптывать более тонкие пути направления. Модуль упругости стали — один из моментов, который пригодится инженерам проектирования.

Что именно из себя представляет термин, его расчеты в отношении стали и прочие нюансы вопроса будут рассмотрены далее.

1. МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ПРИ РАСТЯЖЕНИИ

1.1. Сущность метода

Сущность метода заключается в определении модуля упругости при растяжении как отношения приращения напряжения к соответствующему приращению относительного удлинения, установленному настоящим стандартом.

1.2. Отбор образцов

1.2.1. Для испытания применяют образцы по ГОСТ 11262-80.

1.2.2. Количество образцов, взятых для испытания одной партии материала, а для анизотропных материалов в каждом из выбранных направлений, должно быть не менее 3.

1.3. Аппаратура

Для проведения испытания применяют аппаратуру по ГОСТ 11262-80, при этом испытательная машина должна обеспечивать скорость раздвижения зажимов (1,0±0,5)% в минуту, а прибор для измерения удлинения должен обеспечивать измерение с погрешностью не более 0,002 мм.

1.4. Подготовка к испытанию

Общее понятие

Модуль упругости (также известный как модуль Юнга) — один из показателей механических свойств материала, который характеризует его сопротивляемость деформации растяжения. Другими словами, его значение показывает пластичность материала. Чем больше модуль упругости, тем менее будет растягиваться какой-либо стержень при прочих равных условиях (величина нагрузки, площадь сечения и прочее).

В теории упругости модуль Юнга обозначается буквой Е. Является составной частью закона Гука (закона о деформации упругих тел). Связывает напряжение, возникающее в материале, и его деформацию.

Согласно международной стандартной системе единиц измеряется в МПа. Но на практике инженеры предпочитают использовать размерность кгс/см2.

Определение модуля упругости осуществляется опытным путем в научных лабораториях. Суть данного способа заключается в разрыве на специальном оборудовании гантелеобразных образцов материала. Узнав напряжение и удлинение, при котором произошло разрушение образца, делят данные переменные друг на друга, тем самым получая модуль Юнга.

Отметим сразу, что таким методом определяются модули упругости пластичных материалов: сталь, медь и прочее. Хрупкие материалы — чугун, бетон — сжимают до появления трещин.

Дополнительные характеристики механических свойств

Модуль упругости дает возможность предугадать поведение материла только при работе на сжатие или растяжение. При наличии таких видов нагрузок как смятие, срез, изгиб и прочее потребуется введение дополнительных параметров:

- Жесткость есть произведение модуля упругости на площадь поперечного сечения профиля. По величине жесткости можно судить о пластичности уже не материала, а узла конструкции в целом. Измеряется в килограммах силы.

- Относительное продольное удлинение показывает отношение абсолютного удлинения образца к общей длине образца. Например, к стержню длиной 100 мм приложили определенную силу. Как результат, он уменьшился в размере на 5 мм. Деля его удлинение (5 мм) на первоначальную длину (100 мм) получаем относительное удлинение 0,05. Переменная является безразмерной величиной. В некоторых случаях для удобства восприятия переводится в проценты.

- Относительное поперечное удлинение рассчитывается аналогично вышепредставленному пункту, но вместо длины здесь рассматривается диаметр стержня. Опыты показывают, что для большинства материалов поперечное удлинение в 3-4 раза меньше, чем продольное.

- Коэффициент Пуансона есть отношение относительной продольной деформации к относительной поперечной деформации. Данный параметр позволяет полностью описать изменение формы под воздействием нагрузки.

- Модуль сдвига характеризует упругие свойства при воздействии на образец касательных напряжений, т. е. в случае, когда вектор силы направлен под 90 градусов к поверхности тела. Примерами таких нагрузок является работа заклепок на срез, гвоздей на смятие и прочее. По большому счету, модуль сдвига связан с таким понятием как вязкость материла.

- Модуль объемной упругости характеризуется изменением объема материала для равномерного разностороннего приложения нагрузки. Является отношением объемного давления к объемной деформации сжатия. Примером такой работы служит опущенный в воду образец, на который по всей его площади воздействует давление жидкости.

Читать также: Какая резьба на баллоне с углекислотой

Помимо вышесказанного необходимо упомянуть, что некоторые типы материалов имеют различные механические свойства в зависимости от направления нагрузки. Такие материалы характеризуются как анизотропные. Яркими примерами служит древесина, слоистые пластмассы, некоторые виды камня, ткани и прочее.

У изотропных материалов механические свойства и упругая деформация одинаковы в любом направлении. К ним относят металлы (сталь, чугун, медь, алюминий и прочее), неслоистые пластмассы, естественные камни, бетон, каучук.

2. МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ПРИ СЖАТИИ

2.1. Сущность метода

Сущность метода заключается в определении модуля упругости при сжатии как отношения приращения напряжения к соответствующему приращению относительной деформации сжатия, установленному настоящим стандартом.

2.2. Отбор образцов

2.2.1. Для испытания применяют образцы по ГОСТ 4651-82. База измерения деформации должна составлять не менее 10 мм и не более высоты образца при измерении деформации прибором, установленным на образце.

При изготовлении образцов из изделий толщиной менее 5 мм используют образцы в форме прямоугольных пластин размерами (80±2)х(10,0±0,5) мм, а толщина образца равна толщине изделия. Для армированных пластмасс ширина образцов равна (15,0±0,5) мм. Для предотвращения потери устойчивости при испытании таких образцов применяют приспособление (черт.1).

Черт.1. Приспособление для испытания на сжатие образцов толщиной менее 5 мм

Приспособление для испытания на сжатие образцов толщиной менее 5 мм

Черт.1

2.2.2. Количество образцов должно соответствовать п.1.2.2.

2.3. Аппаратура

Для проведения испытания применяют аппаратуру по ГОСТ 4651-82, при этом испытательная машина должна обеспечивать скорость сближения опорных площадок со скоростью деформации образца (1,0±0,5)% в минуту, а прибор для измерения деформации сжатия должен обеспечивать измерение с погрешностью не более 0,002 мм.

2.4. Подготовка к испытанию

2.4.1. Перед испытанием образцы кондиционируют в стандартной атмосфере по ГОСТ 12423-66 не менее 16 ч, если в нормативно-технической документации на конфетную продукцию нет других указаний.

2.4.2. Перед испытанием измеряют размеры образцов по ГОСТ 4651-82.

2.5. Проведение испытания

2.5.1. Испытания проводят при температуре и относительной влажности, указанных в п.1.5.1.

2.5.2. Образец устанавливают на опорных плитах испытательной машины так, чтобы продольная ось образца совпадала с направлением действия силы.

2.5.3. Устанавливают прибор для измерения деформации. Деформацию при сжатии определяют измерением расстояния между площадками или по изменению базы на образце (см. п.2.2.1).

2.5.4. Образец нагружают при скорости сближения площадок испытательной машины, обеспечивающей скорость деформации образца (1,0±0,5)% в минуту. Нагружение осуществляют до величины деформации 0,5%.

Если образцы разрушаются до достижения относительной деформации 0,5%, нагружение осуществляют до меньшей величины деформации, установленной в нормативно-технической документации на конкретную продукцию.

2.5.5. Графическую запись нагрузки и деформации проводят в соответствии с п.1.5.5 при значениях относительной деформации сжатия, равных значениям относительного удлинения, указанных в п.1.5.5.

2.6. Обработка результатов

2.6.1. По диаграмме определяют значения нагрузки, соответствующие величинам относительной деформации 0,1 и 0,3%.

Допускаются меньшие значения относительной деформации при сжатии для образцов, предусмотренных в п.2.5.4.

Модуль упругости стали в мпа

Перед тем, как использовать какой-либо материал в строительных работах, следует ознакомиться с его физическими характеристиками для того, чтобы знать как с ним обращаться, какое механическое воздействие будет для него приемлемым, и так далее. Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.

Ниже рассмотрим само понятие, а также эту величину по отношению к одному из самых популярных в строительстве и ремонтных работах материалу — стали. Также будут рассмотрены эти показатели у других материалов, ради примера.

Модуль упругости — что это?

Модулем упругости какого-либо материала называют совокупность физических величин, которые характеризуют способность какого-либо твёрдого тела упруго деформироваться в условиях приложения к нему силы. Выражается она буквой Е. Так она будет упомянута во всех таблицах, которые будут идти далее в статье.

Невозможно утверждать, что существует только один способ выявления значения упругости. Различные подходы к изучению этой величины привели к тому, что существует сразу несколько разных подходов. Ниже будут приведены три основных способа расчёта показателей этой характеристики для разных материалов:

- Модуль Юнга (Е) описывает сопротивление материала любому растяжению или сжатию при упругой деформации. Определяется вариант Юнга отношением напряжения к деформации сжатия. Обычно именно его называют просто модулем упругости.

- Модуль сдвига (G), называемый также модулем жёсткости. Этот способ выявляет способность материала оказывать сопротивление любому изменению формы, но в условиях сохранения им своей нормы. Модуль сдвига выражается отношением напряжения сдвига к деформации сдвига, которая определяется в виде изменения прямого угла между имеющимися плоскостями, подвергающимися воздействию касательных напряжений. Модуль сдвига, кстати, является одной из составляющих такого явления, как вязкость.

- Модуль объёмной упругости (К), которые также именуется модулем объёмного сжатия. Данный вариант обозначает способность объекта из какого-либо материала изменять свой объём в случае воздействия на него всестороннего нормального напряжения, являющимся одинаковым по всем своим направлениям. Выражается этот вариант отношением величины объёмного напряжения к величине относительного объёмного сжатия.

- Существуют также и другие показатели упругости, которые измеряются в других величинах и выражаются другими отношениями. Другими ещё очень известными и популярными вариантами показателей упругости являются параметры Ламе или же коэффициент Пуассона.

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа.

Модуль упругости различных материалов

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

Значения модуля юнга для некоторых материалов

В таблице показаны значения E ряда распространенных веществ.

| Материал | модуль Юнга E, ГПа |

| Алюминий | 70 |

| Бронза | 75-125 |

| Вольфрам | 350 |

| Графен | 1000 |

| Латунь | 95 |

| Лёд | 3 |

| Медь | 110 |

| Свинец | 18 |

| Серебро | 80 |

| Серый чугун | 110 |

| Сталь | 200/210 |

| Стекло | 70 |

Модуль продольной упругости стали вдвое больше модуля Юнга меди или чугуна. Модуль Юнга широко применяется в формулах прочностных расчетов элементов конструкций и изделий в целом.

Предел прочности материала

Это предел возникающего напряжения, после которого образец начинает разрушаться.

Статический предел прочности измеряется при продолжительном приложении деформирующего усилия, динамический — при кратковременном, ударном характере такого усилия. Для большинства веществ динамический предел больше, чем статический.

Инструмент для определения предела прочности

Кроме того, существуют пределы прочности на сжатие материала и на растяжение. Они определяются на испытательных стенда опытным путем, при растягивании или сжатии образцов мощными гидравлическим машинами, снабженными точными динамометрами и измерителями давления. В случае невозможности достижения требуемого давления гидравлическим способом иногда применяют направленный взрыв в герметичной капсуле.

Допускаемое механическое напряжение в некоторых материалах при растяжении

Из жизненного опыта известно, что разные материалы по-разному сопротивляются изменению формы. Прочностные характеристики кристаллических и других твердых тел определяются силами межатомного взаимодействия. По мере роста межатомных расстояний возрастают и силы, притягивающие атомы друг к другу. Эти силы достигают максимума при определенной величине напряжения, равной приблизительно одной десятой от модуля Юнга.

Испытание на растяжение

Эту величину называют теоретической прочностью, при ее превышении начинается разрушение материала. В реальности разрушение начинается при меньших значениях, поскольку строение реальных образцов неоднородно. Это вызывает неравномерное распределение напряжений, и разрушение начинается с тех участков, где напряжения максимальны.

| Материалы | σраст | |

| Бор | 5700 | 0,083 |

| Графит | 2390 | 0,023 |

| Сапфир | 1495 | 0,030 |

| Стальная проволока | 415 | 0,01 |

| Стекловолокно | 350 | 0,034 |

| Конструкционная сталь | 60 | 0,003 |

| Нейлон | 48 | 0,0025 |

Эти цифры учитываются конструкторами при выборе материала деталей будущего изделия. С их использованием также проводятся прочностные расчеты. Так, например, тросы, используемые для подъемно- транспортных работ, должны иметь десятикратный запас по прочности. Периодически их проверяют, подвешивая груз в десять раз больше, чем паспортная грузоподъемность троса.

Запасы прочности, закладываемые в ответственные конструкции, также многократны.

Основные сведения

Модуль Юнга, (называемый также модулем продольной упругости и модулем упругости первого рода) это важная механическая характеристика вещества. Он является мерой сопротивляемости продольным деформациям и определяет степень жесткости. Он обозначается как E; измеряется н/м 2 или в Па.

Это важный коэффициент применяют при расчетах жесткости заготовок, узлов и конструкций, в определении их устойчивости к продольным деформациям. Вещества, применяемые для изготовления промышленных и строительных конструкций, имеют, как правило, весьма большие значения E. И поэтому на практике значения Е для них приводят в гигаПаскалях (10 12 Па)

Величину E для стержней поддается расчету, у более сложных конструкций она измеряется в ходе опытов.

Приближенные величины E возможно узнать из графика, построенного в ходе тестов на растяжение.

График теста на растяжение

E- это частное от деления нормальных напряжений σ на относительное удлинение ε.

Закон Гука также можно сформулировать и с использованием модуля Юнга.

Коэффициент запаса прочности

Для количественного выражения запаса прочности при конструировании применяют коэффициент запаса прочности. Он характеризует способность изделия к перегрузкам выше номинальных. Для бытовых изделий он невелик, но для ответственных узлов и деталей, могущих при разрушении представлять опасность для жизни и здоровья человека, его делают многократным.

Точный расчет прочностных характеристик позволяет создать достаточный для безопасности запас прочности и одновременно не перетяжелить конструкцию, ухудшая ее эксплуатационные характеристики. Для таких расчетов используются сложные математические методы и совершенное программное обеспечение. Наиболее важные конструкции обсчитывают на суперкомпьютерах.

Источник