Расчет прочности материала на растяжение

Содержание статьи

2.4. Расчеты на прочность при растяжении

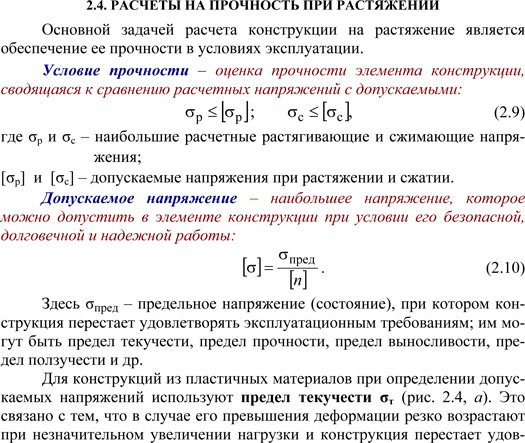

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Расчет на прочность: при растяжении, кручении и изгибе.

Эта статья будет посвящена расчетам на прочность, которые выполняются в сопромате и не только. Расчеты на прочность бывают двух видов: проверочные и проектировочные (проектные).

Проверочные расчеты на прочность – это такие расчеты, в ходе которых проверятся прочность элемента заданной формы и размеров, под некоторой нагрузкой.

В ходе проектировочных расчетов на прочность определяются какие-то размеры элемента из условия прочности. Причем, очевидно, что для разных видов деформаций эти условия прочности различны. Также к проектным расчетам можно отнести расчеты на грузоподъемность, когда вычисляется максимальная нагрузка, которую может выдерживать конструкция, не разрушаясь. Рассмотрим более подробно, как проводится прочностные расчеты для разных случаев.

Расчеты на прочность при растяжении (сжатии)

Начнем, пожалуй, с самого простого вида деформации растяжения (сжатия). Напряжение при центральном растяжении (сжатии) можно получить, разделив продольную силу на площадь поперечного сечения, а условие прочности выглядит вот так:

где сигма в квадратных скобках – это допустимое напряжение. Которое можно получить, разделив предельное напряжения на коэффициент запаса прочности:

Причем, за предельное напряжение для разных материалов принимают разное значение. Для пластичных материалов, например, для малоуглеродистой стали (Ст2, Ст3) принимают предел текучести, а для хрупких (бетон, чугун) берут в качестве предельного напряжения – предел прочности (временное сопротивление). Эти характеристики получают при испытании образцов на растяжение или сжатие на специальных машинах, которые фиксируют характеристики в виде диаграммы.

Коэффициент запаса прочности выбирается конструктором исходя из своего личного опыта, назначения проектируемой детали и сферы применения. Обычно, он варьируется от 2 до 6.

В случае если необходимо подобрать размеры сечения, площадь выражают таким образом:

Таким образом, минимальная площадь поперечного сечения при центральном растяжении (сжатии) будет равна отношению продольно силы к допустимому напряжению.

Расчеты на прочность при кручении

При кручении расчеты на прочность в принципе схожи с теми, что проводятся при растяжении. Только здесь вместо нормальных напряжений появляются касательные напряжения.

На кручение работают, чаще всего, детали, которые называются валами. Их назначение заключается в передаче крутящего момента от одного элемента к другому. При этом вал по всей длине имеет круглое поперечное сечение. Условие прочности для круглого поперечного сечения можно записать так:

где Ip — полярный момент сопротивления, ρ — радиус круга. Причем по этой формуле можно определить касательное напряжение в любой точке сечения, варьируя значение ρ. Касательные напряжения распределены неравномерно по сечению, их максимальное значение находится в наиболее удаленных точках сечения:

Условие прочности, можно записать несколько проще, используя такую геометрическую характеристику как момент сопротивления:

То бишь максимальные касательные напряжения равны отношению крутящего момента к полярному моменту сопротивления и должны быть меньше либо равны допустимому напряжению. Геометрические характеристики для круга, упомянутые выше можно найти вот так:

Иногда в задачах встречаются и прямоугольные сечения, для которых момент сопротивления определяется несколько сложнее, но об этом я расскажу в другой статье.

Расчеты на прочность при изгибе

Источник

Расчеты на прочность

Сечения элементов конструкции должны быть такими, чтобы в течение всего срока эксплуатации была исключена возможность разрушения и возникновения недопустимо больших деформаций конструкции при одновременном требовании экономии материала. Необходимые размеры сечений элементов конструкции определяются из расчетов на прочность, жесткость и устойчивость.

Расчет на прочность сводится к требованию, чтобы наибольшие напряжения в элементе конструкции (нормальные, касательные либо определенная комбинация этих напряжений) не превосходили некоторой допустимой для данного материала величины.

Расчет на жесткость сводится к требованию, чтобы наибольшие перемещения (удлинения стержней, прогибы, осадки опор) не превышали некоторых допустимых величин.

В этом параграфе ограничимся кратким изложением методов расчета на прочность. Расчеты на жесткость и устойчивость подробно рассматриваются в следующих главах.

Существуют три метода расчета на прочность:

- 1) метод допускаемых напряжений;

- 2) метод предельных состояний;

- 3) метод разрушающих нагрузок.

Рассмотрим все три метода.

1. Метод допускаемых напряжений. Этот метод применяется при расчете машиностроительных конструкций. До пускаемым называется наибольшее напряжение, при котором элемент конструкции будет работать длительное время без опасности его разрушения. Допускаемое напряжение [о] определяется делением опасного напряжения о0 на коэффициент запаса прочности п > 1:

Для элементов конструкций, изготовленных из материалов, обладающих свойствами пластичности, за опасное напряжение принимается предел текучести при растяжении или сжатии о^, так как при достижении этих напряжений могут возникнуть недопустимо большие остаточные деформации.

Для элементов конструкций, изготовленных из хрупких материалов, за опасные напряжения принимаются временное сопротивление (предел прочности) при растяжении или сжатии так как при достижении этих напряжений происходит разрушение. Таким образом, для пластичных материалов допускаемые напряжения при растяжении и сжатии определяются по формулам

где пт — коэффициент запаса по пределу текучести.

Для материалов с выраженными пластическими свойствами

и

Для хрупких материалов

где пв — коэффициент запаса по временному сопротивлению.

Необходимость введения коэффициента запаса обусловлена рядом обстоятельств: невозможностью точно определить величины и характер действующих нагрузок; разбросом свойств материалов (особенно неоднородных) и недостаточной точностью их определения; невозможностью учета всех неблагоприятных условий эксплуатации сооружения; неточностью изготовления и монтажа конструкции; неточностью методов расчета; назначением и степенью ответственности конструкции.

Величины коэффициентов запаса и допускаемых напряжений устанавливаются нормами проектирования и изменяются в пределах: пт = 1,5-5-2,5; пв = 2,5+5. Очевидно, что коэффициент запаса пв должен быть больше, чем /?т, так как появление в элементе конструкции напряжений, равных от, еще не приводит его к разрушению. Ориентировочные величины допускаемых напряжений для некоторых материалов, применяемых в машиностроении, приведены в табл. 3.4.

Таблица 3.4

Допускаемые напряжения, МПа | ||

Наименование материала | при растяжении tap] | при сжатии [°с] |

Сталь машиностроительная (конструкционная) углеродистая | 60-ь | 250 |

Сталь машиностроительная (конструкционная) легированная | 100+400 и выше | |

Медь | 30+ | 120 |

Бронза | 60+ | 120 |

Дюралюминий | 80+ | 150 |

Чугун серый в отливках | 28+80 | 120+160 |

Сосна вдоль волокон | 7+10 | 10+12 |

Сосна поперек волокон | — | 1,5+2,0 |

Текстолит | 30+40 | |

Гетинакс | 50^ | ь70 |

Условие прочности при расчете по методу допускаемых напряжений сводится к требованию, чтобы наибольшие растягивающие 6 и наибольшие по абсолютной величине сжимающие аснб напряжения в элементе конструкции не превышали допускаемых напряжений:

Если материал одинаково сопротивляется растяжению и сжатию, то производится проверка прочности по наибольшему по абсолютной величине напряжению:

В некоторых случаях, например для деталей машин, работающих на кручение, для элементов соединений, работающих на сдвиг (заклепки, сварные швы, деревянные шпонки и т.п.), решающее значение для прочности имеют касательные напряжения. Условие прочности по касательным напряжениям записывается в виде

где [т] — допускаемое касательное напряжение. Для пластичных материалов принимается [т] = 0,6 [а.

Сечение стержня, в котором действует наибольшее напряжение, называется опасным сечением.

При центральном растяжении и сжатии в опасных сечениях стержня должны выполняться условия прочности, которые с учетом формул (3.36) и (3.37) можно представить в виде

В этих формулах продольные силы принимаются по абсолютной величине.

2. Метод предельных состояний. Этот метод применяется при расчете строительных конструкций.

Предельным называется такое состояние конструкции, при котором становится невозможной ее дальнейшая нормальная эксплуатация.

В строительных нормах и правилах (СНиП) установлены три группы предельных состояний.

Первая группа предельных состояний определяется потерей несущей способности — прочности или устойчивости.

Вторая группа предельных состояний определяется возникновением чрезмерно больших деформаций или колебаний сооружения.

Третья группа предельных состояний определяется образованием и развитием трещин и других повреждений.

В этом параграфе рассматривается расчет на прочность по первой группе предельных состояний.

При расчете на прочность по допускаемым напряжениям вводится один общий коэффициент запаса. Расчет на прочность по первой группе предельных состояний отличается более гибким подходом к назначению необходимого запаса прочности. При этом вместо одного коэффициента запаса вводятся несколько коэффициентов.

Коэффициент надежности по нагрузке у^. С помощью этого коэффициента учитывается возможное увеличение нагрузки по сравнению с ее нормативным значением Рц, приведенным в СНиП. Расчет на прочность производится на действия расчетных нагрузок Рр, значения которых определяются по формуле

Для постоянных нагрузок (например, собственный вес) коэффициент jj. = 1,05+1,3. Для временных нагрузок у^ = 1,05+1,4. Например, для снеговой и ветровой нагрузок принимается ^ = 1,4.

Коэффициент надежности по материалу ут. С помощью этого коэффициента учитывается возможное уменьшение нормативного сопротивления RH материала конструкции по сравнению с данными испытаний на образцах. Для пластичных материалов за нормативное сопротивление принимается предел текучести RH = ат, для хрупких — временное сопротивление RH = ав. Для стальных конструкций величина ут принимается в пределах 1,025 + 1,15.

Величина

называется расчетным сопротивлением материала. Для строительных сталей эта величина определяется по формуле

и называется расчетным сопротивлением по пределу текучести.

Значения расчетных сопротивлений для некоторых материалов приведены в табл. 3.5. Более полные сведения приведены в соответствующих разделах СНиП.

При расчетах на прочность вводится также коэффициент условий работы у, зависящий от вида конструкции и особенностей ее работы. Величина ус изменяется в пределах 0,75+1,0.

Условия прочности при расчете по первой группе предельных состояний сводятся к требованию, чтобы наибольшие растягивающие напряжения о”6 и наибольшие по абсолютной величине сжимающие напряжения аснб от действия расчетных нагрузок не превышали величин расчетных сопротивлений при растяжении Rp и сжатии Rc, умноженных на коэффициент

условий работы у;.

Если материал одинаково сопротивляется растяжению и сжатию, то производится проверка прочности по наибольшему по абсолютной величине напряжению:

Условие прочности по касательным напряжениям записывается в виде

где Rs — расчетное сопротивление материала при сдвиге. Для пластичных материалов Rs ~ 0,6/?.

Таблица 3.5

Расчетное сопротивление, МПа | |||

Наименование материала | при растяжении Rp | при сжатии | при сдвиге |

Прокат стали марок: ВСтЗкп | 175ч | i-230 | 100+140 |

ВСтЗпс, ВСтЗсп | 230ч | г 280 | о о •1- о тг |

09Г2 (марганцовистая) | 290ч | ^360 | 180+215 |

10ХСНД (хромокремненикелевая) | 355 | 210 | |

12Г2СМФ (термически упрочненная легированная) | 515 | 310 | |

Алюминиевые сплавы, термически упрочненные | 125ч | i-200 | 75+120 |

Чугун серый марки СЧ | L/1 + О О | 160+250 | 40+75 |

Бетон | 0,26+1,68 | 2,14+33,6 | — |

Сосна, ель: вдоль волокон | 10 | 13 | 2,4 |

при изгибе | 13 | 13 | 2,4 |

При центральном растяжении и сжатии в опасных сечениях стержня должны выполняться условия прочности, которые по аналогии с (3.39) и (3.40) можно представить в виде

где, как и в формулах (3.39) и (3.40), продольные силы принимаются по абсолютной величине.

При расчете элементов конструкций, работающих на центральное растяжение и сжатие, решаются задачи трех типов: 1) проверка прочности; 2) подбор сечения; 3) определение несущей способности (грузоподъемности) стержня или стержневой системы.

Рассмотрим решение этих задач на простых примерах.

Решение первой задачи сводится к проверке выполнения условий прочности при заданных нагрузке, форме, размерах сечений и свойствах материала.

Проверим прочность чугунного стержня (рис. 3.29, а), центрально нагруженного двумя сосредоточенными силами Рх = 100 кН и Р2 = 600 кН. Нижняя часть стержня имеет постоянное по длине квадратное сечение 60 х 60 мм. Верхняя часть имеет форму усеченного конуса. Диаметр верхнего сечения d{ = 40 мм, нижнего — d2 = 50 мм. Допускаемые напряжения чугуна при растяжении [ор] = 80 МПа и сжатии [ос] = 150 МПа.

Рис. 3.29

На рис. 3.29, б приведена эпюра продольных сил. Для верхней части опасным является сечение 1 — 1, в котором действует растягивающая продольная сила 7Ур=100кН, а площадь сечения Fl = к • 22 = 12,56 см2. По первой из формул (3.39) проверяем прочность по растягивающим напряжениям:

В нижней, сжатой части продольная сила по абсолютной величине равна Nc = 500 кН и все сечения равноопасны; Р2 = 6 6 = 36 см2. По второй из формул (3.39) проверяем прочность по сжимающим напряжениям:

Таким образом, условия прочности выполняются.

Решение второй задачи сводится к определению размеров сечения заданной формы при заданных нагрузках и свойствах материала.

Балка АВ (рис. 3.30) шарнирно оперта в точке А и поддерживается стержнем CD, шарнирно прикрепленным к балке в точке D и к опоре в точке С. Балка нагружена на конце силой Р, нормативное значение которой Рц = 200 кН. Коэффициент надежности по нагрузке yf = 1,2, коэффициент условий работы ус = 0,9. Материал стержня — строительная сталь марки ВСтЗпс 6-1 с расчетным сопротивлением по пределу текучести R = 240 МПа. Требуется подобрать сечение стержня в виде двух равнобоких уголков.

Рис. 3.30

По формуле (3.41) определим

расчетное значение нагрузки:

Из уравнения равновесия X МА = Na — Рр2а = 0 находим усилие в стержне:

Из условия прочности по первой группе предельных состояний (3.48) определяем требуемую площадь сечения стержня:

По сортаменту прокатных профилей «Сталь прокатная угловая равнополочная» (по ГОСТ 8509 — 72) принимаем сечение 21_ 80 х 8. Площадь сечения двух уголков F= 2 ? 12,3 = 24,6 см2.

При решении третьей задачи по определению грузоподъемности стержня или стержневой системы находится нагрузка, при действии которой напряжения в опасном сечении в зависимости от метода расчета равны допускаемым напряжениям или расчетному сопротивлению материала, умноженному на коэффициент условий работы.

В качестве примера определим грузоподъемность статически неопределимой стержневой системы (см. рис. 3.9), рассмотренной в § 3.4, при следующих исходных данных: все три стержня выполнены из двух равнобоких уголков 21_ 80 х 8, имеющих площадь сечения F= 2 • 12,3 = 24,6 см2; материал — сталь с расчетным сопротивлением R = 210 МПа; коэффициент условий работы ус = 1; угол наклона крайних стержней к вертикали а = 30°.

Поделив найденные усилия N{, Nv N3 на площади поперечных сечений стержней, определим напряжения:

Из этих формул видно, что напряжения в среднем стержне больше, чем в крайних. Приравняв о(2) величине уcR, определим грузоподъемность стержневой системы:

3. Метод разрушающих нагрузок. Для конструкции, изготовленной из материала с достаточно протяженной площадкой текучести, за разрушающую принимается нагрузка, при которой в ее элементах возникают значительные пластические деформации. При этом конструкция становится неспособной воспринимать дальнейшее увеличение нагрузки.

Для конструкции, изготовленной из хрупкого материала, за разрушающую принимается нагрузка, при которой хотя бы в одном из ее элементов возникают напряжения, равные пределу прочности ов.

Для стержня ступенчато-постоянного сечения (рис. 3.31) за разрушающую нагрузку в случае пластичного материала следует принять Рразр = oTFp а в случае хрупкого материала — Рразр = aBFV

Для статически определимой стержневой системы (рис. 3.32) усилия в стержнях определяются из уравнений равновесия узла С: N{ = N2 = /y2cosoc. Разрушающей будет нагрузка, при которой напряжения в стержне АС, имеющем меньшую площадь сечения F{, равны ат в случае пластичного материала и ав — в случае хрупкого материала. В первом случае Рразр = 2 aTF{ cos а, во втором — Рразр = = 2oBir1cosa.

В статически неопределимой стержневой системе возникновение напряжений, равных пределу текучести в наиболее напряженном стержне, еще не означает, что система непригодна для дальнейшей работы. Возможно дальнейшее увеличение нагрузки за счет того, что не все стержни одновременно переходят в пластическое состояние. Так, если стержневую систему (см. рис. 3.9), изготовленную из материала, следующего диаграмме идеальной пластичности Прандтля (см. рис. 3.17), нагружать постепенно возрастающей силой Р, то сначала напряжения, равные от, возникнут только в наиболее нагруженном среднем стержне.

Рис. 3.31

Рис. 3.32

Возникновение пластических деформаций в среднем стержне не означает его разрушение. Согласно диаграмме Прандтля напряжения, а следовательно, и усилия в этом стержне остаются постоянными (а = от; N2 = N2t = otF) и стержень воспринимает часть нагрузки. Дальнейший рост нагрузки будет восприниматься системой до тех пор, пока напряжения в крайних стержнях не достигнут предела текучести от.

Разрушение наступит тогда, когда и в этих стержнях возникнут напряжения, равные от. В этом состоянии усилия во всех стержнях равны Л^1т = N2j = N3j = arFи разрушающая нагрузка определяется из уравнения равновесия:

Если та же система изготовлена из хрупкого материала, то разрушающей нагрузке соответствует возникновение напряжений, равных пределу прочности ов в среднем стержне.

Определив величину разрушающей нагрузки, можно установить грузоподъемность стержня или стержневой системы по формуле

где [Р] — допускаемая нагрузка и п — коэффициент запаса прочности, принимаемый на основе тех же соображений, что и в методе допускаемых напряжений.

Источник