Расчет растяжения и на сжатие пример

Содержание статьи

—

1.

d

F. ,

.

.

.

,

.

, .

, .

2.

, .

.

1.

. z:

, ,

RE = 2qa.

2.

Nz,

, W.

Nz.

.

,

,

.

.

.

, Nz,

. :

.

W.

.

.

:

Wo = WE = 0,

W.

3.

,

,

, F1= 100 ,F2= 50 ,q =

40 /,= 1 ,

b = 2 ,= 1,5 ,= 2×105 ,S =

0,2 2.

.

1. ,

, CD

2.

CD

CB

z2=1,5 , N2=-100 ,

z2=3,5 , N2=-20 ,

B

1)

2)

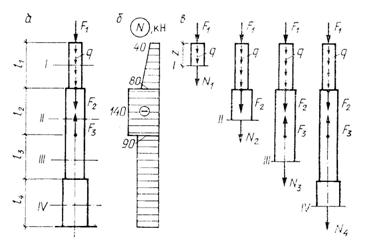

4.

(. ).

2 . : =40 , =60 , =50 ; =20 /.

:

. () ()

(. ).

(),

=0 ;

=2 ,

:

,

,

,

,

,

() .

(. ), .

, , , ,

,

.

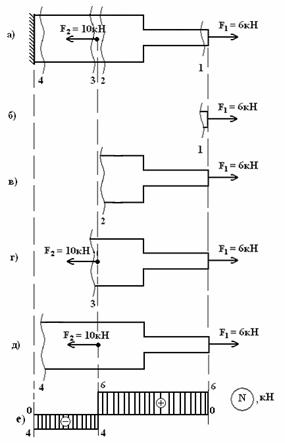

5.

(. ).

.

1.

. , ,

-, N.

2.

, .

3.

.

. ,

.

4.

N. 1 (. )

N1

= F1 = 6;

2 (. ) N2

= F1 = 6. : N1, N2> 0,

F1

. N1, N2, , (

) .

+ (. ).

. 3 (. )

N3 = F1

F2 = 6 10 = — 4; 4 (. ) N4

= F1 F2 = 6 10 =

— 4 . N3, N4< 0.

-. N1 N4

(. ).

5.

.

6.

. ,

. (1)

F1 = 6

6; F2

=10

6 + 4 =10; , 4 (4)

, . .

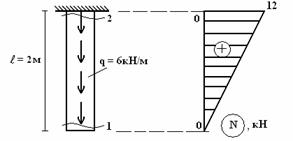

6.

.

.

1.

-, N.

2.

, .

3.

.

4.

.

,

. .

. N1

= 0; .

5.

N1, N2

, , (. .).

6.

, .

7.

:

— ,

. , (

).

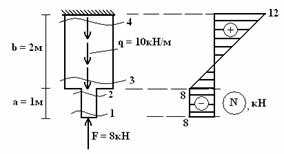

7.

.

.

1.

-.

2.

.

3.

.

4.

: N1 = —F= -8 ; N2 = —F = -8 . ,

, , .

; . N3< 0, ; N4>

0 .

5.

, (. .).

6.

:

, ;

. (1) F = 8 ,

8.

8.

Nz , .

.

,

. Nz

. (. ) (. ). DE , ,

.. NED = +F. D

NDE = NED = F ND = ND 3F = 2F (

dz,

CD DE).

,

3F Nz, 3F

.

CD ND

= ND= 2F.

C

ND

= 2F N = ND+ 5F = 3F.

5F.

C

N = N=3F. ,

Nz :

N= 3F N= N 2F = F.

( ), 2F . Nz .

9.

,

, ,

, .

.

.

z

:

, , q = 3F/a.

Nz . CD ,

(q = 0).

(q = const). D,

, Nz ,

. .

2F ,

NAB = -2F.

NB = NA = -2F . CD

ND = 4F.

10.

,

(),

. ().

.

.

1,

2, 3, 4 ,

. ,

; .

. .

1 F1

= 20 , . 12

,

, .. q12 =(60-20)/2

= 20 /. .

2 F2

= 100 . 23

, . 3

F3 = 80

( ). 34

q34 = (-40 —

40)/1 = -80

/, . , 4

F4 = 40 ,

.

11.

A1/A2=2 ,

. .

,

. ( .)

.

N

. :

.

, ,

:

;

;

.

N .

x.

,

.

, .

N.

. N

: , ; F1 = 10 , F2 = 40 , q1 = 15 /, q2 = 20 /.

,

(. ). , (..

)

,

.

.

, .

,

. , , . ,

, ,

. , ,

, :

, ,

;

, .

A1,

, . 2

: .

.

( )

,

.

12.

,

. .

.

.

,

.

. ,

.

I I.

, N1 (.

). ,

:

N1 = F.

,

() N1

. N1= F I I (. ).

II II ,

, N2 (. ). :

N2 = F.

III

III (. ):

N3 = F

IV IV (. ):

N4= .

N2, N3, N4

, (. ).

, .

. ,

, .

:

(. )

,

( III).

13.

I I , , = 20 = 2 , = 10 = 1 , = 10 = 1 , = 60º (. .).

) )

.

:

)

;

)

, , (, );

)

N, , ..

, ;

)

N:

; ;

= 1 = 10 ,

.. .

,

,

.

14.

, = 40 = 4 , = 30 = 3 , = 80 = 8 ; = 160 = 1600 /2

(. .).

.

1.

, 3- (.):

1 1 = 4000 = 40 ,

2 2 = 4000 + 3000 = 1000 = 10 ,

3 3 = 4000 + 3000 + 8000=7000 = 70 .

2.

, , , ,

, , .. N

(. ).

3.

, (

), ..

,

.

N3>N2>N1.

3, = 7000 = 70 .

; .

15.

(), F1

= 150 = 15 , F2 = 100 = 10 ,

= 30 c, b = 20 ,

= 15 A = 10 2 :

1.

.

2. .

3.

I I (.

.).

) ) )

.

1.

. ( + b) c.

,

= = 15103

= 150 ();

:

= = 15 20= 5 = 50 ().

(. ).

2.

.

b

2=20 2.

:

(. ).

2.

:

= 0,00973 0,00375

= 0,00562 = 0,0562 .

3.

, I I

b c, ..

16.

() 1

2 (. ).

:

1.

N,

σ

;

2.

: 1=2 ; 2=3,2 ,=160 .

.

N . .

.

.

.

.

. .

.

. .

17.

( /2) ; ,

2,

2

(. .).

. ,

( ) /2, . .

.

1. , .

,

, .

:

.

2.

.

(. ).

,

() .

(). .

1 1. (

) (. ).

1 1 . , .

. , .

,

1 1

. ,

.

2 2 (. ).

, (,

2 2 ). ,

, . , 2 2 , ,

. :

.

3 3 (. ). ,

.

() R. :

.

, ,

, .

. :

.

:

, , ,

,

,

.

, ,

, .

,

,

.

, ,

.

, .

,

z (. ).

.

,

.

, (

)

.

.

, ,

,

. ,

. ,

.

3. .

, k

(),

,

k

.

/2,

/2,

/2.

(. ).

, . ,

N,

, ,

.

4.

.

( )

,

, .,

, ,

. ,

, .

: .

/2.

.

/2 > /2,

,

.

, , 2, .

,

.

:

2.

2.

5.

.

,

E , .

.

, 1,7 .

18.

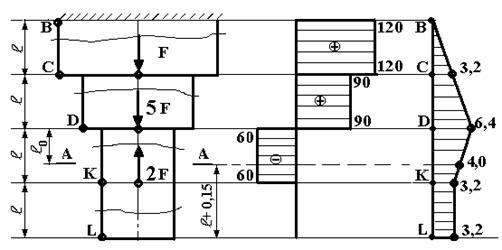

(. .1) (), , F= 30 ,

l= 0,4

= 160 :

1.

.

2.

.

3.

.

4.

-.

N,

,

)

) )

.1

.

1. .

N.

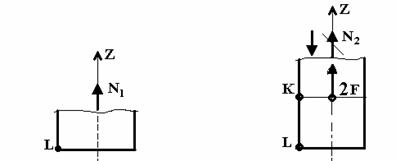

KL:

,

. , N1, , .. ( 2).

,

Z, N1:

; N1 = 0;

. 2

. 3

DK:

KL

DK;

, N2 , ( 3)

:

; 2F + N2= 0;

N2 = — 2F = -2×30

= — 60 .

N2

, , ..

, . , N2 ,

.

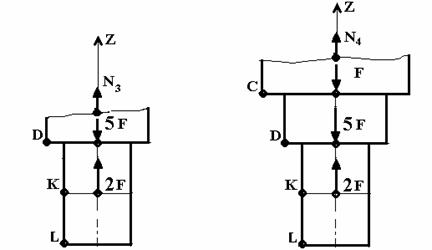

. 4

.5

D:

N3

KL DK ( 4).

; 2F 5F+ N3 = 0;

N3

= 5F 2F = 3F = 3 ×30

= 90 .

N3. , N3 .

C:

(. 5) :

; 2F 5F — F+ N4= 0;

N4 = 5F + F 2F = 4F = 4×30 = 120 .

N4 .

.

,

() ( 4,):

1. KL: N1 = 0;

2. DK: N2 = 60

. ,

.

3. D: N3 = 90 ,

, ,

.

4. :

N4 = 120

.

:

,

.

2. .

.

; .

KL DK: KL DK, ,

D:

:

3. .

:

.

.

() l

:

.

KL:

.. N1 = 0;

DK:

CD:

C:

:

(0 0,32 + 0,32 + 0,32 + 0,32)×10-3 =

0,32×10-3.

( ), ..

, .. .

: .

:

;

;

.

(.1, ) ;

.

4. .

— D

l0 (. 1,):

;

.

1 —

. ,

(. .1,).

19.

.

.

) ) ) |

.

1.

,

Z,

,

.

2.

N N(z)

, , .

.

,

( 1, ).

.

.

, —

(. ).

, .

,

.

3.

.

.

. , .

,

. , .

, .

,

.

,

.

, .

, 5,8 %.

.

,

.

4.

,

,

; i— ; i—

; i— , i—

.

.

, − .

, . .

.

.

.

− .

.

.

.

, —

( 1, ).

5.

(5),

:

.

:

.

, .

20.

,

, P

q.

.

) ) ) |

.

1.

(. )

,

.

2.

.

( 1, )

.

,

— .

. , .

.

(. ).

.

,

.

. . . :

; .

. .

.

:

1) ;

2) , .. − , ,

, , .

.

3.

.

−

. .

(), , . h b. :

,

.

, .

:

,

.

, .. .

.

4.

:

,

.

. , , :

.

, .. . ,

.

.

.

− . ,

.

(. ). .

—

21.

d, CD ,

F,

. , []

.

F

:

—

,

—

.

o .

CD

.

mnrs,

.

, .

22.

A1/A2 =2

(. ).

.

.

.

.

, .

,

, . .

,

,

.

, . ,

q , , N

, , A1

, A2 (. ).

g,

(. ).

() .

.

. F

, l; G

.

. , ..

. ,

l1,

, .

F F1, F2 .

l1:

. ,

.

, F2, , , .

.

.

,

, . ,

. ,

()

( . ) ,

:

.

,

. .

23.

, . . a = 0,4 ; III IV = 20 2; F = 0,5 , = 0,0078 /3 = 76,44 /3.

.

.

I I (. ) ,

N1 (.

). I I

I,

, x (. ), . , ,

, :

,

2,

x.

:

.

,

.

N1

(x = 0): N1(x = 0) = 500

(x = a= 0,5 ): N1 (=

0,5 ) =

(. ).

, ,

.

II II

, I I.

II II . (. )

, II

II.

N2

(= 0,5 ):

( = max = 1 ):

N2

(. ).

III III

(. )

; .

N3

N3(=0) =194,2 ;

N3(

= a = 0,5 ) = 117,8

. N3 .

,

, IV IV (. )

I

I II II,

.

..

N4( = 0,5 ) = 382,2 , N4( = 1 ) = 458,64 .

N4 (. ).

, ,

.

:

,

,

(. ), ..

.

24.

:

(. .) 2l,

A, F, q .

:

N.

N

.

1.

Z:

2.

F, , q , ,

:

—

, , N F ;

—

, , N F, ,q.

3.

,

, . N1N2 ,

, .

4. N

N

:

— ;

— .

— ;

— .

— ;

.

N (. .).

. —

.

N

:

.

—

25.

, . . .

a = 0,5 ; = 10 2;

F = 10 .

.

. .

(1.7). . . ,

:

, , ..

.

26.

, . . = 76440 /3.

.

. .

. (. )

, .

.

.

+ ,

, ..

(. ).

(. ).

. (. ) ,

,

.

27.

,

(. . ):

1.

;

2.

Nz ,

;

3.

Nz

;

4.

.

: = 20 ;

l1 = l2 = l3 = 0,4 ; = /2; F1 = 2;

F2 = 2;

F3 = 2;

= 78

/3 .

.

1.

. Nz ,

, ,

, Fi g,

,

.

, =const,

:

1 —

0 ( );

2 —

;

3 —

D.

,

.

2.

Nz,

sz

, . .

1

(0 — ) .

1 — 1 z1

( 0), .

,

,

(. ).

z ,

:

.

, :

.

:

,

:

/2.

, z1 ,

()

, ..

z1 = 0

z1 = 0,4 ;

/2.

,

, . .

, .

2 ( — ) .

2-2 z2

(. ).

.

: ; ; = 20 , .

:

,

= = .

,

:

/2.

:

z2 = 0,4 ,

/2;

z2 = 0,8 ,

/2.

3 ( — D)

.

(. ) , :

,

.

:

/2.

:

z3 = 0,8 (0,8) = -19,5 (0,8 + 0,43364) = -24,056

,

(0,8) = -78 (0,8 + 0,43364) = -96,224

/2;

z3 = 1,2 (1,2) = -19,5 (1,2 + 0,43364) = -31,856

,

/2.

3.

Nz .

z Nz

(. . , ).

:

—

Nz

;

—

.

(. , ) ,

.

4.

.

.

:

,

,

Nz

Ei Fi . ,

.

28.

,

.

.

(). dx:

dG

dx:

,

, .

, = 0 () = 0, .. .

,

()

,

..

.

— » -«

email: KarimovI@rambler.ru

: , 450071, ., 21

Источник

Растяжение-сжатие.

Внутренние усилия при растяжении-сжатии.

Осевое (центральное) растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которых совпадает с осью бруса. При растяжении или сжатии в поперечных сечениях бруса возникают только продольные силы N. Продольная сила N в некотором сечении равна алгебраической сумме проекции на ось стержня всех внешних сил, действующих по одну сторону от рассматриваемого сечения. По правилу знаков продольной силы N принято считать, что от растягивающих внешних нагрузок возникают положительные продольные силы N, а от сжимающих — продольные силы N отрицательны (рис. 5).

Чтобы выявить участки стержня или его сечения, где продольная сила имеет наибольшее значение, строят эпюру продольных сил, применяя метод сечений, подробно рассмотренный в статье:

Анализ внутренних силовых факторов в статистически определимых системах

Ещё настоятельно рекомендую взглянуть на статью:

Расчёт статистически определимого бруса

Если разберёте теорию в данной статье и задачи по ссылкам, то станете гуру в теме «Растяжение-сжатие» =)

Напряжения при растяжении-сжатии.

Определенная методом сечений продольная сила N, является равнодействующей внутренних усилий распределенных по поперечному сечению стержня (рис. 2, б). Исходя из определения напряжений, согласно выражению (1), можно записать для продольной силы:

где σ — нормальное напряжение в произвольной точке поперечного сечения стержня.

Чтобы определить нормальные напряжения в любой точке бруса необходимо знать закон их распределения по поперечному сечению бруса. Экспериментальные исследования показывают: если нанести на поверхность стержня ряд взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не искривляются и остаются параллельными друг другу (рис.6, а). Об этом явлении говорит гипотеза плоских сечений (гипотеза Бернулли): сечения, плоские до деформации, остаются плоскими и после деформации.

Так как все продольные волокна стержня деформируются одинаково, то и напряжения в поперечном сечении одинаковы, а эпюра напряжений σ по высоте поперечного сечения стержня выглядит, как показано на рис.6, б. Видно, что напряжения равномерно распределены по поперечному сечению стержня, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения имеет вид:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутого или сжатого бруса, равны отношению продольной силы к площади его поперечного сечения. Нормальные напряжения принято считать положительными при растяжении и отрицательными при сжатии.

Деформации при растяжении-сжатии.

Рассмотрим деформации, возникающие при растяжении (сжатии) стержня (рис.6, а). Под действием силы F брус удлиняется на некоторую величину Δl называемую абсолютным удлинением, или абсолютной продольной деформацией, которая численно равна разности длины бруса после деформации l1 и его длины до деформации l

Отношение абсолютной продольной деформации бруса Δl к его первоначальной длине l называют относительным удлинением, или относительной продольной деформацией:

При растяжении продольная деформация положительна, а при сжатии – отрицательна. Для большинства конструкционных материалов на стадии упругой деформации выполняется закон Гука (4), устанавливающий линейную зависимость между напряжениями и деформациями:

где модуль продольной упругости Е, называемый еще модулем упругости первого рода является коэффициентом пропорциональности, между напряжениями и деформациями. Он характеризует жесткость материала при растяжении или сжатии (табл. 1).

Таблица 1

Модуль продольной упругости для различных материалов

Абсолютная поперечная деформация бруса равна разности размеров поперечного сечения после и до деформации:

Соответственно, относительную поперечную деформацию определяют по формуле:

При растяжении размеры поперечного сечения бруса уменьшаются, и ε’ имеет отрицательное значение. Опытом установлено, что в пределах действия закона Гука при растяжении бруса поперечная деформация прямо пропорциональна продольной. Отношение поперечной деформации ε’ к продольной деформации ε называется коэффициентом поперечной деформации, или коэффициентом Пуассона μ:

Экспериментально установлено, что на упругой стадии нагружения любого материала значение μ = const и для различных материалов значения коэффициента Пуассона находятся в пределах от 0 до 0,5 (табл. 2).

Таблица 2

Коэффициент Пуассона.

Абсолютное удлинение стержня Δl прямо пропорционально продольной силе N:

Данной формулой можно пользоваться для вычисления абсолютного удлинения участка стержня длиной l при условии, что в пределах этого участка значение продольной силы постоянно. В случае, когда продольная сила N изменяется в пределах участка стержня, Δl определяют интегрированием в пределах этого участка:

Произведение (Е·А) называют жесткостью сечения стержня при растяжении (сжатии).

Механические свойства материалов.

Основными механическими свойствами материалов при их деформации являются прочность, пластичность, хрупкость, упругость и твердость.

Прочность — способность материала сопротивляться воздействию внешних сил, не разрушаясь и без появления остаточных деформаций.

Пластичность – свойство материала выдерживать без разрушения большие остаточные деформации. Неисчезающие после снятия внешних нагрузок деформации называются пластическими.

Хрупкость – свойство материала разрушаться при очень малых остаточных деформациях (например, чугун, бетон, стекло).

Идеальная упругость – свойство материала (тела) полностью восстанавливать свою форму и размеры после устранения причин, вызвавших деформацию.

Твердость – свойство материала сопротивляться проникновению в него других тел.

Рассмотрим диаграмму растяжения стержня из малоуглеродистой стали. Пусть круглый стержень длинной l0 и начальным постоянным поперечным сечением площади A0 статически растягивается с обоих торцов силой F.

Диаграмма сжатия стержня имеет вид (рис. 10, а)

где Δl = l — l0 абсолютное удлинение стержня; ε = Δl / l0 — относительное продольное удлинение стержня; σ = F / A0 — нормальное напряжение; E — модуль Юнга; σп — предел пропорциональности; σуп — предел упругости; σт — предел текучести; σв — предел прочности (временное сопротивление); εост — остаточная деформация после снятия внешних нагрузок. Для материалов, не имеющих ярко выраженную площадку текучести, вводят условный предел текучести σ0,2 — напряжение, при котором достигается 0,2% остаточной деформации. При достижении предела прочности в центре стержня возникает локальное утончение его диаметра («шейка»). Дальнейшее абсолютное удлинение стержня идет в зоне шейки ( зона местной текучести). При достижении напряжением предела текучести σт глянцевая поверхность стержня становится немного матовой – на его поверхности появляются микротрещины (линии Людерса-Чернова), направленные под углом 45° к оси стержня.

Расчеты на прочность и жесткость при растяжении и сжатии.

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); [n] — коэффициент запаса прочности. Для пластических материалов [n] = [nт] = 1,2 … 2,5; для хрупких материалов [n] = [nв] = 2 … 5, а для древесины [n] = 8 ÷ 12.

Расчеты на прочность при растяжении и сжатии.

Целью расчета любой конструкции является использование полученных результатов для оценки пригодности этой конструкции к эксплуатации при минимальном расходе материала, что находит отражение в методах расчета на прочность и жесткость.

Условие прочности стержня при его растяжении (сжатии):

При проектном расчете определяется площадь опасного сечения стержня:

При определении допускаемой нагрузки рассчитывается допускаемая нормальная сила:

Расчет на жесткость при растяжении и сжатии.

Работоспособность стержня определяется его предельной деформацией [ l ]. Абсолютное удлинение стержня должно удовлетворять условию:

Часто дополнительно делают расчет на жесткость отдельных участков стержня.

Следующая важная статья теории:

Изгиб балки

Источник