Руководство по испытанию на растяжение

Содержание статьи

Детали и узлы грузовых вагонов. Руководство по испытанию на растяжение № 736-2010 ПКБ ЦВ (утверждено Советом по железнодорожному транспорту государств — участников Содружества протокол от 26-27 октября 2016 года № 65)

Утверждено и введено в действие с 1 января 2017 года

Приложение № 19

УТВЕРЖДЕНО:

Советом по железнодорожному транспорту

государств — участников Содружества

протокол от «26-27» октября 2016 г. № 65

ДЕТАЛИ И УЗЛЫ ГРУЗОВЫХ ВАГОНОВ

РУКОВОДСТВО ПО ИСПЫТАНИЮ НА РАСТЯЖЕНИЕ

№ 736-2010 ПКБ ЦВ

СОДЕРЖАНИЕ

1 Область применения

2 Организация проведения испытаний на растяжение

3 Меры безопасности

4 Требования к стендам и вспомогательным приспособлениям

5 Требования к персоналу

6 Подготовка деталей к испытаниям на растяжение

7 Проведение испытаний на растяжение

7.1 Испытание на растяжение траверсы тележек КВЗ-И2 и ЦМВ-Дессау (рефрижераторный вагон

7.2 Испытание на растяжение триангеля рычажной передачи тележек грузовых вагонов

7.3 Испытание на растяжение тормозной тяги

7.4 Испытание на растяжение деталей центрального рессорного подвешивания тележек КВЗ-И2 и ЦМВ-Дессау (рефрижераторный вагон)

7.5 Испытание на растяжение винтового упряжного устройства

8 Клеймение деталей

Приложение А Форма журнала учета результатов проверки технического состояния стенда для испытания на растяжение деталей вагонов

Приложение Б Форма удостоверения на право проведения испытания на растяжение деталей вагонов

Приложение В Места постановки клейм на детали вагонов

Приложение Г Порядок выдачи и хранения клейм

Приложение Д Нормативные ссылки

Лист регистрации изменений

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Перечень деталей и узлов, подлежащих испытанию на растяжение, с указанием прилагаемых нагрузок и видов работ, при которых проводятся испытания, приведен в таблице 1.

Вне зависимости от видов работ испытанию на растяжение подлежат также детали без клейм в установленных местах и детали с неясными клеймами.

Таблица 1

Наименование детали или узла | Максимальная нагрузка, кН (тс) | Виды работ, при которых проводят испытание на растяжение | Примечание |

1 | 2 | 3 | 4 |

Траверса тележек КВЗ-И2, ЦМВ-Дессау (рефрижераторный вагон) | 98 (10) | При изготовлении, ремонте сваркой, при плановых видах ремонта вагонов (независимо ремонтировалась траверса сваркой или нет) | |

Триангель тормозной рычажной передачи тележек грузовых вагонов | 147 (15) 117,6 (12) | При изготовлении При ремонте сваркой, при деповском и капитальном ремонтах грузовых вагонов (независимо ремонтировался триангель сваркой или нет) | |

Тормозные тяги с диаметром стержня, мм: 20 22 25 28 30 32 38 | 49,0 (5) 58,8 (6) 78,4 (8) 98,0 (10) 107,8 (11) 127,4 (13) 176,4 (18) | При изготовлении, ремонте сваркой, при капитальном ремонте грузовых вагонов (независимо ремонтировалась тяга сваркой или нет) | При испытании других тормозных тяг величину максимальной нагрузки определяют по площади наименьшего сечения из расчета получения допускаемого напряжения на растяжение 157 МПа (16 кгс/мм2) |

Детали центрального рессорного подвешивания (подлюлечная балка, люлечная подвеска, валики) тележек КВЗ-И2, ЦМВ-Дессау (рефрижераторный вагон) | 196 (20) | При изготовлении и плановых видах ремонта вагонов |

Документ показан в сокращенном демонстрационном режиме

Чтобы продолжить, выберите ниже один из вариантов оплаты

Годовой доступ к документам и консультациям от ведущих специалистов

Вы можете купить этот документ

150 тг

Источник

Методика испытаний на растяжение деталей и узлов грузовых и пассажирских вагонов всех типов

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕПАРТАМЕНТ ВАГОННОГО ХОЗЯЙСТВА ДЕПАРТАМЕНТ

ПАССАЖИРСКИХ СООБЩЕНИЙ

СОГЛАСОВАНО УТВЕРЖДАЮ

Заместитель

директора Руководитель Департамента

вагонного

ГУП ВНИИЖТ

МПС России хозяйства МПС России

В.

М. Богданов С.С. Барбарич

28

декабря 2000г. 28 декабря 2000г.

УТВЕРЖДАЮ

Заместитель руководителя

Департамента пассажирских

сообщений МПС России

А.Д. Емельянов

28 декабря 2000г.

ДЕТАЛИ ГРУЗОВЫХ И ПАССАЖИРСКИХ ВАГОНОВ

МЕТОДИКА ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ 656-2000 ПКБ ЦВ

Главный метролог Головной

организа- Начальник отдела технологии

ции метрологической службы ремонта и

неразрушающего контро-

МПС России (ГУП ВНИИЖТ)

ля Департамента вагонного хозяйст-

ва МПС России

Н.И. Ананьев

Е.Б. Ферштер

28

декабря 2000 г

28 декабря 2000 г

СОДЕРЖАНИЕ

Область применения

……………………………………………………… 4

Нормативные ссылки

…………………………………………………….. 6

Требования к стенду и

вспомогательным приспособлениям …………. 6

Требования к персоналу

………………………………………………… 7

Подготовка деталей к

испытаниям на растяжение ……………………. 7

Проведение испытаний на

растяжение ………………………………… 8

Клеймение деталей

………………………………………………………. 12

Порядок выдачи и хранения

клейм …………………………………….. 13

Требования безопасности

………………………………………………. 13

Приложение А Форма

журнала учета результатов проверки технического

состояния стенда для испытания

на растяжение деталей вагонов ……………………. 15

Приложение Б Форма

удостоверения на право проведения

испытания на растяжение деталей вагонов ……….. 16

Приложение В Места

постановки клейм на детали вагонов ……… 17

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящая методика

распространяется на проведение испытаний на растяжение деталей и узлов грузовых

и пассажирских вагонов всех типов (далее деталей) при изготовлении и

периодических видах ремонта в депо и на заводах.

1.2. С введением настоящей

методики утрачивает силу Технологическая инструкция по испытанию на растяжение

и неразрушающему контролю деталей вагонов. № 637-96 ПКБ ЦВ в части раздела

“Испытание вагонных деталей на растяжение”

1.3. Перечень деталей,

подлежащих испытанию на растяжение, с указанием прилагаемых нагрузок и видов

работ, при которых проводятся испытания, приведен в таблице 1.1.

Но мер п/п | Наименование детали или узла | Максималь-ная нагрузка, кН (тс) | Виды работ, при которых проводят испытание на | Примечания |

1 | 2 | 3 | 4 | 5 |

1 | Траверса тележки ЦМВ | 98(10) | При изготовлении и ремонте сваркой при плановых | |

2 | Триангель тележек грузовых вагонов | 117,6 | Тоже | |

3 | Тормозные тяги пассажирских 25 28 30 32 38 | 49,0 (5) 58,8 (6) 78,4 (8) 98,0 (10) 107,8(11) | При изготовлении и ремонте сваркой или наплавкой | При испытании |

4 | Подвеска центрального | 196(20) | При изготовлении и плановых | Допускается испытание |

5 | Детали центрального | 196(20) | При изготовлении и плановых | |

6 | Стяжной болт | 98 (30) | При приварке новых частей | Допускается испытание |

7 | Детали винтовой упряжи | 294 (30) | При изготовлении и плановых |

При введении в эксплуатацию

новых типов вагонов перечень деталей, подлежащих испытанию на растяжение,

дополняется в установленном порядке.

При необходимости проведения

испытаний на растяжение деталей, не указанных в таблице 1.1, величину

испытательной нагрузки определяют расчетным путем из условия получения в

наиболее слабом сечении детали (с наименьшей площадью поперечного сечения)

растягивающего напряжения величиной 157 МПа (16 кгс/мм2).

2. НОРМАТИВНЫЕ ССЫЛКИ

2.1 В настоящей методике

использованы ссылки на следующие нормативные

документы:

ГОСТ 12.0.004-90 ССБТ.

Организация обучения безопасности труда.

Общие положения

Источник

Методика испытаний на растяжение деталей и узлов грузовых и пассажирских вагонов всех типов, страница 2

ГОСТ 12.1.005-88 ССБТ. Общие

санитарно-гигиенические требования к воздуху

рабочей зоны

ГОСТ 12.2.061-81 ССБТ.

Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.062-81 ССБТ.

Оборудование производственное.

Ограждения защитные

ГОСТ 12.3.020-80 Процессы

перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 12.4.068-79 ССБТ.

Средства индивидуальной защиты дерматологические. Классификация и общие

требования

ГОСТ 166-89 Штангенциркули.

Технические условия

ГОСТ 2310-77 Молотки

слесарные стальные. Технические условия

ГОСТ 2405-88 Манометры,

вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие

технические условия

РД 32.157-2000

Магнитопорошковый метод неразрушающего контроля деталей вагонов

3. ТРЕБОВАНИЯ К СТЕНДУ И ВСПОМОГАТЕЛЬНЫМ

ПРИСПОСОБЛЕНИЯМ.

3.1. Испытание деталей на

растяжение должно проводиться на специальных стендах, оборудованных

гидравлическими или пневматическими нагружающими устройствами, и имеющих

вспомогательные приспособления.

3.2. Стенд для испытания на

растяжение деталей должен быть аттестован, и иметь технический паспорт.

3.3. Стенд должен быть

оснащен рабочим манометром, имеющим класс точности не ниже 1 по ГОСТ 2405, а

также устройством для установки контрольного манометра.

На самом стенде или на

отдельном щитке около него должно быть указано наибольшее допускаемое

растягивающее усилие, а на рабочем манометре должна быть нанесена красная

черта, соответствующая этому усилию.

3.4. На рабочем месте около

стенда на видном месте должна быть вывешена таблица с указанием величины

испытательных нагрузок для каждой детали в кН (тс) и соответствующих им

давлений в цилиндре стенда в МПа (кгс/см2) по манометру и

допускаемых отклонений.

3.5. Манометры, установленные

на стенде, должны быть поверены (калиброваны) и иметь действующие поверительные

(калибровочные) клейма (пломбы).

3.6.

Стенд должен быть оснащен вспомогательными приспособлениями (скобы, тяги, крюки и т.п.), которые должны быть

рассчитаны на прочность, на нагрузку, превышающую не менее чем на 50%

испытательную, на грузку соответствующих

деталей, для испытания которых они предназначены.

3.7.Все применяемые при

проведении испытания на растяжение деталей вспомогательные приспособления должны быть пронумерованы, и иметь

инвентарный номер.

3.8.Вспомогательные

приспособления должны храниться на стеллажах около рабочего места для

проведения испытания на растяжение деталей.

3.9.Стенд и применяемые

вспомогательные приспособления должны осматриваться мастером цеха (участка) перед

проведением испытания на растяжение деталей.

3.10. Должна проводиться проверка технического состояния

стенда и вспомогательных

приспособлений не реже одного раза в месяц главным инженером или начальником

вагонного депо, а на вагоноремонтном заводе — начальником ОТК в присутствии

начальника (или мастера) цеха (участка).

3.11.

Результаты проверки технического состояния стенда и вспомогательных приспособлений записываются в пронумерованный

и прошнурованный журнал установленной формы (Приложение А), в котором также

указываются обнаруженные неисправности и сроки их устранения.

3.12.

Вблизи рабочего места для проведения испытаний на растяжение деталей не должны находиться посторонние предметы,

затрудняющие работу на стенде.

4.

ТРЕБОВАНИЯ К ПЕРСОНАЛУ

4.1. Испытание на растяжение деталей проводят работники,

назначенные

приказом по предприятию.

4.2. Испытание на растяжение деталей

проводят работники, прошедшие

обучение,

аттестованные и имеющие удостоверение на право проведения указанных работ.

4.3. Форма удостоверения на право

проведения испытания на растяжение

деталей

вагонов приведена в приложении Б.

5.

ПОДГОТОВКА

ДЕТАЛЕЙ К ИСПЫТАНИЯМ НА РАСТЯЖЕНИЕ

5.1. Перед проведением испытания на

растяжение детали должны быть очищены от

загряз нений, ржавчины и краски до металла, обмерены и осмотрены визуально с целью выявления недопустимых

дефектов, в том числе износов.

При визуальном

осмотре следует выявлять риски, задиры, электроожоги, забоины,

свидетельствующие о наличии возможных трещин под этими повреждениями

поверхности деталей.

Визуальный осмотр

проводят с применением луп с кратностью увеличения не менее 4-х.

5.2. Детали с обнаруженными при визуальном

осмотре недопустимыми дефектами, в том числе износами, испытанию на растяжение

не подлежат. Такие детали должны быть предварительно отремонтированы или

забракованы.

5.3. На деталях с круглым поперечным

сечением, подвергавшихся ремонту сваркой, перед проведением испытаний с обеих

сторон от места сварки должны быть нанесены отметки ударным кернением.

5.4. При проведении испытания на

растяжение допускается соединять несколько деталей посредством стяжных муфт,

скоб или других приспособлений.

6 ПРОВЕДЕНИЕ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

6.1 Испытание на

растяжение траверсы тележки ЦМВ

6.1.1 Испытание на растяжение

траверсы проводят в следующей последовательности:

— траверсу устанавливают на

стенд и закрепляют;

— траверсу дважды нагружают

максимальным усилием 98 кН (1.0 тс) — по

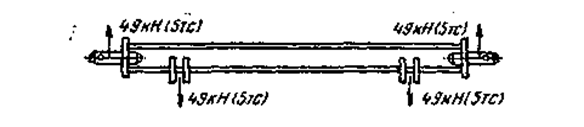

49 кН (5 тс) на каждую пару ушек и разгружают (рисунок 6.1);

— траверсу подвергают визуальному

осмотру.

|

Рисунок 6.1 -Схема нагружения траверсы тележки ЦМВ

6.1.2 Траверса считается

выдержавшей испытание на растяжение и пригодной для дальнейшего использования,

если при визуальном осмотре в зоне сварных швов трещины не обнаружены и балка

не деформирована.

6.2 Испытание на растяжение

триангеля

6.2.1 Испытание на растяжение

триангеля проводят в следующей последовательности:

— на балке и струне триангеля

набивают керны на расстоянии 100 мм;

— триангель устанавливают на

стенд, закрепляют;

— триангель дважды нагружают

максимальным усилием 117,6 кН (12 тс) и разгружают;

— триангель подвергают

визуальному осмотру с применением при необходимости лупы с кратностью

увеличения не менее 4-х.

— измеряют расстояние между

кернами штангенциркулем ШЦ Ш-500-О.ОЭ

по ГОСТ 166 (определяют остаточную деформацию).

Триангель считают выдержавшим

испытание на растяжение и пригодным для дальнейшего использования, если при

визуальном осмотре дефекты не обнаружены, а изменение расстояния между кернами

составляет не более 0,5 мм.

6.3 Испытание на

растяжение тормозной тяги

6.3.1 Испытание на

растяжение тормозной тяги проводят в следующей последовательности:

— с двух сторон каждого

сварного шва (головки или ушка со стержнем) набивают керны на расстоянии 100

мм;

— тягу устанавливают на стенд

и закрепляют;

— тягу подвергают растяжению;

— доведя растягивающее усилие

до установленной величины (таблица 1.1),

— тягу оставляют под нагрузкой в течение времени, необходимого для осмотра;

Источник

Статические испытания. Виды статических испытаний

Отвечает эксперт ЗАО ЦНИИПСК им. Мельникова

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

По способу приложения нагрузки различают следующие статические испытания:

- испытания на растяжение;

- испытания на сжатие;

- испытания на изгиб;

- испытания на кручение;

Лаборатория ЦНИИПСК им. Мельникова проводит испытания на растяжение в соответствие с ГОСТ 1497-84

Источник