Стальная полоса на растяжение

Содержание статьи

Стальная лента вместо укосин?

Прочитал множество обсуждений про укосины, долго думал… Почитал кое-какую литературу. В общем, через какое-то время в голове сложилась достаточно стройная и непротиворечивая картина, которую оформил в виде небольшого конспекта. Надеюсь, кому-то это будет полезно. Если увидите какие-то неточности — пожалуйста, укажите на них.

—

Итак, мои попытки разобраться с укосинами:

На рисунке 1а изображён фрагмент каркасной стены, состоящий из вертикальных стоек, верхней и нижней поперечных связей и двух разнонаправленных укосин (для наглядности вторая верхняя поперечная связь не показана).Рисунок 1а Рисунок 1б

Назначение укосин – препятствовать деформации сдвига каркасной конструкции стены (рис 1б).При этом основание стены надёжно закреплено, а вот на верх с торца могут действовать различные силы (например, ветровые нагрузки), стремящиеся сдвинуть верхнюю обвязку вдоль нижней и «сложить» стену.

Деформация сдвига перекрытия является наиболее опасной, могущей привести всю конструкцию каркасного дома к одномоментному разрушению. (Перекос перекрытия в любую из сторон с запасом блокируется вертикальными стойками каркаса.) При этом «точкой невозврата» можно считать сдвиг в любую из сторон на ширину стойки каркаса (т.е., обычно – 5 см). После этого к сдвигающей силе ветровой нагрузки будет добавляться ещё вес верхней части здания, что сделает разрушение конструкции неизбежным. При таком небольшом сдвиге перекрытия остаются параллельны друг другу и расстояние между ними остаётся практически постоянным. Этот момент важен для понимания условий работы укосин.

Укосина может эффективно противостоять сдвигу стены двумя способами: работая на сжатие или на растяжение. Очевидно, выбор наиболее эффективного способа зависит от материала укосины. Как классическая деревянная так и укосина из стальной ленты имеют максимальную прочность на разрыв (на сжатие дерево имеет предел прочности меньший в 2,5-3 раз, стальная лента работать фактически не может). Однако, деревянная укосина может работать и на сжатие и на растяжение, а стальная – только на растяжение.

Максимальная нагрузка, что может выдержать укосина, зависит не только от её материала, размеров и формы поперечного сечения, но и от способа закрепления её к каркасу. Традиционным крепежом в каркасном строении являются гвозди и шурупы. Однако неверным будет полагать прочность такого соединения равным прочности крепежа на срез. Дело в том, что гвозди и шурупы под значительной нагрузкой могут деформировать и расщеплять дерево, в котором находятся. Особенно сильно это проявляется при направлении усилий вдоль волокон древесины.

В укосине, «наложенной» на каркас и прибитой гвоздями происходит именно продольная передача усилий от крепежа, вдоль волокон древесины. Соответственно, нагрузка (как на сжатие, так и на растяжение), которую такая конструкция может выдержать – невысока.

Если укосина врезана в каркас, то механизм её работы кардинально изменяется. Дело в том, что сверху и снизу торцы укосины оказываются зажаты между верхним и нижним перекрытием, вес и прочность которых таковы, что их можно считать абсолютно надёжной опорой. Укосина начинает очень эффективно работать на сжатие: торцы зафиксированы перекрытиями от смещения в вертикальной плоскости, поперечными связями верхней и нижней обвязки – от смещения в горизонтальной плоскости, вертикальными стойками каркаса – от поперечного «выпучивания» под сжимающей нагрузкой. При этом гвоздевое соединение укосины с горизонтальными поперечными связями обвязки и вертикальными стойками каркаса работает не на сдвиг, а на выдёргивание, предотвращая выпучивание укосины из стены каркаса. В этом направлении прочности гвоздевого соединения хватает с большим запасом. Запилы под укосину в нижней и верхней обвязке нужно делать с таким расчётом, чтобы торец укосины надёжно фиксировался от сдвига в продольной плоскости (см. рис. 2).

Рисунок 2

Т. е., запилы должны располагаться на значительном расстоянии от краёв балок обвязки (на рис. 1а, кстати, врез в нижнюю поперечную связь неправильный. Укосина там будет вынуждена держаться на гвоздях. Идеально было бы сместить концы укосин на 1 пролёт ближе к центру нижней связи, чтобы укосину от сдвига держал выпил. Именно фиксация укосины в выпиле связи является причиной, по которой «отцы-основатели» настаивают на обязательно врезании укосины в нижнюю и верхнюю поперечные связи.)

На рис. 2 показана работа укосины по компенсации силы сдвига перекрытия (синяя стрелка). При этом сила реакции сжатой укосины компенсирует силу сдвига (красная стрелка), а также через поперечную связь каркаса давит на балку перекрытия вверх (что компенсируется нагрузкой от перекрытия – зелёная стрелка). Очевидно, эффективность работы такой укосины тем выше, чем плотнее она сидит в пазах и упирается в верхнее и нижнее перекрытие. Необходимо также отметить, что если укосина не установлена напротив обвязочной балки перекрытия (например, когда ставится изнутри каркаса, а не снаружи), то для наиболее эффективной работы нужно упирать концы укосины в балки верхнего и нижнего перекрытия (см. рис. 2), т. к. покрытие пола или вторую доску верхней обвязки укосина под нагрузкой может деформировать или просто промять.

Даже если эта деформация невелика, она мешает укосине начать работать «в полную силу» при минимальном отклонении каркаса стены от вертикального положения (а нам важно компенсировать именно это минимальное отклонение, а то потом может быть поздно!). В принципе, можно не подгонять укосины под расположение балки, а вставить напротив их торцов в перекрытие проставку – коротенький кусочек балки длиной в ширину поперечной связи минус толщина обвязочной балки.

Таким образом, максимальная эффективность работы укосины возникает при полной загрузке перекрытий (может превосходить прочность незагруженного каркаса на порядок и больше). При этом мы получаем самоупрочняющийся каркас, жёсткость которого под нагрузкой растёт.

Источник

Методы испытания стали

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

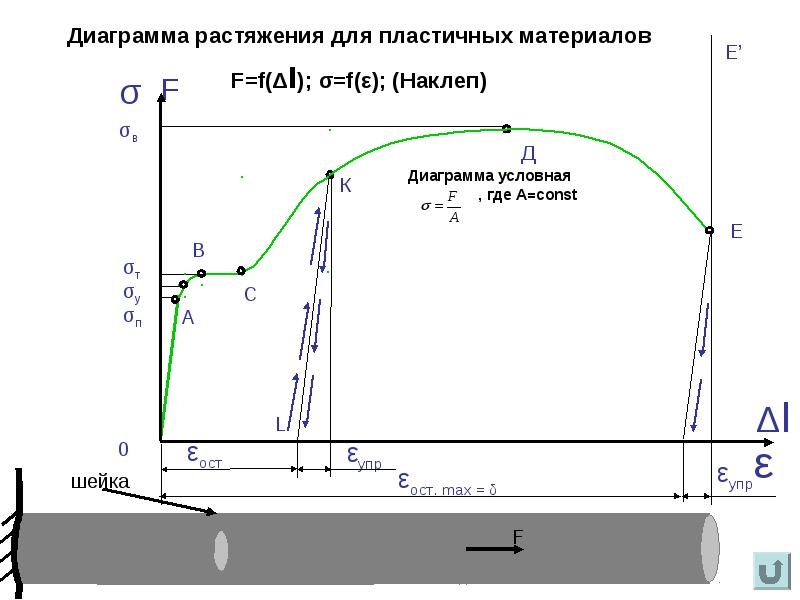

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Источник

Полоса стальная

Полоса стальная по оптовым ценам

Типоразмеры полосы стальной

Основные параметры стальной полосы ‒ ширина и толщина. В качестве дополнительного размера указывается длина изделия. Ширина проката не превышает 200 мм. Полоса шириной более 200 мм изготавливается рубкой листового металлопроката. Толщина изделия варьируется в пределах от 4,0 до 60,0 мм. В зависимости от качества производства, весь ассортимент готовой продукции разделяется на классы точности.

Точность производства и маркировка стальной полосы:

- По толщине

- Повышенная (БТ)

- Обычная (ВТ)

- Повышенная (БШ)

- Обычная (ВШ)

Полоса стальная выпускается длиной от 2 до 12 м. Реализуют прокат и немерной длины. Площадь поперечного сечения полосного металлопроката и удельный вес стали, из которой он изготовлен, определяют массу 1 м погонного готовой продукции. Эта величина находится в пределах от 0,47 до 14,13 кг.

Длина и вес полосы стальной:

- Длина от 2 до 12 м или н/д

- Вес от 0,47 до 14,13 кг/м

Технология производства стальной полосы

Полоса стальная изготавливается на сортопрокатных станах. Квадратная заготовка пропускается через становые калибры, которые формируют тонкий полосный металлопрокат. Расстояние между валками определяет толщину готовой продукции.

Технологии производства полосы стальной:

- Горячая прокатка, с термической обработкой заготовки

- Холодная прокатка, без термической обработки заготовки

Квадратная заготовка отливается из стали с различными физико‒химическими характеристиками.

В качестве сырья для прокатки полос используются стали:

- Углеродистые

- Конструкционные

- Легированные и низколегированные

- Рессорные

Все стадии производства, технические и пространственные характеристики полосы стальной регламентирую ряд нормативных документов.

ГОСТы, которые контролируют производство полосы стальной:

- ГОСТ 103‒76 (продукция общего назначения)

- ГОСТ 82‒70 (изделия универсального назначения)

- ГОСТ 4405‒75 (на продукцию из инструментальной стали)

Из стальной полосы делаются привычные нам ножницы, ножи и пилы.

Полоса стальная. Возможности применения

Стальные полосы ‒ это металлопрокат общего назначения. Она используется для монтажа опор и соединения железобетонных элементов постройки. Металлические полосы применяются в качестве полуфабриката для штамповки плоских деталей и формовки профильных сортовых изделий. По сварной технологии изготавливается и трубная продукция из стальных полос.

Отрасли, где используется полоса стальная:

- Возведение производственных и жилых комплексов

- Машиностроение

- Приборостроение

- Отделка помещений

- Архитектура

- Дизайн

Стальные полосы исполняют роль крепежного элемента при строительстве жилых и промышленных сооружений, мостов и тоннелей. Их целесообразно использовать на участках, которые работают на растяжение. Стальные накладки и перемычки из полосы монтируют при помощи сварных швов, механического крепежа или клепки.

В сфере дачного и загородного строительства, стальная полоса используется для усиления несущей конструкции, прокладки систем коммуникаций, внутренней отделки помещений и громоотводов.

На предприятиях машиностроительной отрасли из горячекатаной стальной полосы изготавливают запчасти для машин, станков и приборов. Стальная полоса ‒ это универсальная заготовка для производства лезвий, гаек, перемычек и автомобильных рессор.

Полоса стальная применяется для возведения каркасных конструкций (козырьков, навесов). Из металлопроката шириной до 20 см формуются гнутые профили: уголки и швеллера.

Стальные полосы могут использоваться в качестве отделочного материала. Из узких металлических полос монтируют поручни перил и решетки. Широко применяется этот вид металлопроката и в сфере рекламы для изготовления внешних рекламных конструкций.

Источник

ГОСТ 28870-90 Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины

ОКСТУ 0909

Дата введения 1992-01-01

1. РАЗРАБОТАН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.12.90 N 3700

3. Настоящий стандарт полностью соответствует ИСО 7778-83

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ПЕРЕИЗДАНИЕ

Настоящий стандарт устанавливает методы испытаний на растяжение в направлении толщины при температуре () °C толстолистового проката с нормированным минимальным значением предела текучести не более 600 Н/мм и толщиной от 15 до 160 мм для определения характеристик механических свойств:

относительного удлинения после разрыва;

относительного сужения после разрыва.

Допускается определение других характеристик (временного сопротивления и предела текучести) в соответствии с ГОСТ 1497.

Термины, определения и обозначения — по ГОСТ 1497.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Отбор проб для изготовления образцов проводят на расстоянии половины ширины проката с любого конца листа или полосы.

Остальные требования к отбору проб — по ГОСТ 7564.

1.2. Образец вырезают из отобранной пробы механическим способом таким образом, чтобы его ось была перпендикулярна к поверхности проката.

1.3. Количество образцов, отбираемых для проведения испытаний, устанавливают в нормативно-технической документации на металлопродукцию. При отсутствии указаний о количестве образцов должно быть испытано три образца от каждого контролируемого листа.

1.4. Форма и размеры образцов приведены в приложении 1.

Допускается применение образцов других типов и размеров.

1.5. Диаметр рабочей части образца в зависимости от толщины проката должен соответствовать значениям, приведенным в табл.1.

Таблица 1

Толщина листа, , мм | Диметр рабочей части , мм |

2032 | 6 |

32 | 10 |

Отношение длины рабочей части образца к его диаметру (кратность образца) должно быть не менее 1,5.

1.6. Требования к изготовлению образцов, предельным отклонениям размеров и маркировке — по ГОСТ 1497.

1.7. Допускается изготовление образцов с применением сварки для соединения рабочей и захватных частей образца.

Рекомендации по изготовлению образцов с применением сварки приведены в приложении 2.

1.8. Для листов толщиной от 15 до 20 мм способ изготовления образцов устанавливают в нормативно-технической документации на металлопродукцию. При этом диаметр рабочей части образца должен быть равен 6 мм, длина рабочей части — не менее 9 мм.

2. АППАРАТУРА

Аппаратура — по ГОСТ 1497.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. За начальную расчетную длину принимают рабочую длину образца .

Для определения относительного удлинения рабочую длину ограничивают кернами, рисками или иными метками.

Измерение рабочей длины до испытания и рабочей длины после разрыва образца проводят штангенциркулем или другим измерительным средством с погрешностью измерения до 0,1 мм.

3.2. Допускается для определения абсолютного удлинения рабочей части образца измерять расстояние между головками образца.

3.3. Допускается вычислять рабочую длину образца (), мм, по формуле

,

где — расстояние между головками образца, мм;

— радиус перехода от рабочей части к головке образца, мм.

3.4. Начальный диаметр рабочей части образца измеряют в трех сечениях штангенциркулем или другим измерительным средством с погрешностью измерения до 0,05 мм.

За диаметр принимают наименьшее значение из измеренных.

3.5. Остальные требования к измерению образца и правилам округления — в соответствии с ГОСТ 1497.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. При проведении испытаний устанавливают скорость перемещения активного захвата испытательной машины, при которой скорость загружения до начала текучести должна быть от 3 до 30 Н/мм·с.

4.2. Относительное удлинение образца после разрыва в процентах вычисляют по формуле

или ,

где — длина между кернами или другими метками, мм;

— длина между головками образца после его разрыва, мм.

Примечание. Относительное удлинение может быть определено с помощью специальных приборов (микропроцессоров) без измерения и .

4.3. Величина относительного удлинения должна быть указана вместе с кратностью образца, например .

4.4. Относительное сужение образца после разрыва () в процентах вычисляют по формуле

,

ия.

4.5. Результаты испытаний считают недействительными при разрушении образца за пределами рабочей части образца, а также при разрушении, обусловленном дефектами изготовления в сварных образцах.

4.6. Остальные требования к проведению испытаний, измерению образцов и оценке результатов испытаний — в соответствии с ГОСТ 1497.

ПРИЛОЖЕНИЕ 1 (обязательное). ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ В НАПРАВЛЕНИИ ТОЛЩИНЫ ТОЛСТОЛИСТОВОГО ПРОКАТА

ПРИЛОЖЕНИЕ 1

Обязательное

1. Форма и размеры образца, изготовленного из цельной или сварной заготовки.

Черт.1

Черт.1

Таблица 2

Размеры, мм

Номер образца | ||||||

1 | 6 | 9 | 20 | 4 | 1,5 | 12 |

2 | 6 | 12 | 25 | 5 | 1,5 | 12 |

3 | 6 | 15 | 30 | 6 | 1,5 | 12 |

4 | 10 | 20 | 35 | 6 | 1,5 | 16 |

5 | 10 | 25 | 40 | 6 | 1,5 | 16 |

6 | 10 | 25 | 50 | 11 | 1,5 | 16 |

Примечания:

1. Размеры головок образца являются рекомендуемыми и устанавливаются в зависимости от размеров захватных устройств испытательной машины. Допускается изготовление резьбовых головок образца.

2. Для образцов, изготовляемых из листов, имеющих толщину в пределах, указанных в табл.2, длина выбирается соответствующей толщине, ближайшей к толщине листа. При этом размер увеличивается или уменьшается на полуразность между фактической толщиной и указанной в таблице.

Примеры:

Лист толщиной 22 мм. Размер =9 мм, =5 мм.

Лист толщиной 23 мм. Размер =12 мм, =4 мм.

3. При изготовлении образцов из листов толщиной более 50 мм допускается проводить механическую обработку торцов головок образца. При этом середина рабочей части образца должна соответствовать середине толщины листа.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). РЕКОМЕНДАЦИИ ПО ИЗГОТОВЛЕНИЮ ОБРАЗЦОВ С ПРИМЕНЕНИЕМ СВАРКИ

ПРИЛОЖЕНИЕ 2

Рекомендуемое

1. Если толщина листа не позволяет изготовление образца из цельной заготовки, допускается соединение захватной части образца с рабочей методом сварки.

Сварку можно осуществлять любым доступным методом (наплавкой, сваркой трением, контактной сваркой, ручной дуговой сваркой), исключающим изменение свойств испытуемого материала.

Два типа образцов с применением сварки для крепления захватной части к рабочей представлены на черт.2 (а, б).

Черт.2

— толщина листа

Черт.2

2. При изготовлении образцов с применением сварки заготовки для захватных частей образцов следует изготовлять из испытуемого материала или другой свариваемой стали с прочностными характеристиками не ниже прочностных характеристик испытуемого материала.

3. Сварку осуществляют с полным проплавлением (несплошности не допускаются) по технологии, принятой для конкретных марок стали, обеспечивающей минимальную ширину зоны термического влияния.

4. Электроды для наплавки и сварки должны обеспечивать получение наплавленного металла и металла швов с прочностными характеристиками не ниже прочностных характеристик испытуемого материала.

Применение электродов для наплавки по ГОСТ 10051 не допускается.

5. При изготовлении образцов с применением наплавки используют заготовки испытуемого материала размером х100х200 мм [ — толщина листа (черт.3а)]. Многослойную наплавку на одну или обе поверхности заготовки в ее центральной части выполняют узкими валиками толщиной 4 мм, накладываемыми в направлении вдоль длинной стороны заготовки. Общая ширина и высота наплавки должны обеспечивать возможность изготовления образцов с захватными частями (черт.3б).

Черт.3

Черт.3

Наплавленную заготовку, за исключением удаляемых начального и конечного участков длиной не менее 30 мм каждый (начало и конец валиков), способом холодной механической обработки разрезают на темплеты, из которых после шлифовки, травления и разметки изготовляют образцы. Толщина темплетов должна быть не менее диаметра захватных частей образцов с припуском на обработку.

6. При изготовлении образцов с применением сварки трением или контактной сваркой из испытуемого материала вырезают цилиндрические заготовки для рабочей и захватных частей образца (черт.4а). Заготовки для рабочих частей вырезают в направлении толщины проката, заготовки для захватных частей — в направлении длины или ширины листа. Диаметр заготовок должен быть не менее диаметра захватных частей образца с припуском на обработку; длина заготовок для захватных частей произвольная.

Черт.4

Черт.4

После приваривания заготовок захватных частей к заготовке рабочей части (черт.4б) проводят обработку соединения на токарном станке, шлифовку, травление (для выявления мест сварки), разметку и изготовление образцов.

7. При изготовлении образцов с применением ручной дуговой сварки выполняют крестовые соединения (черт.5а), для которых используют по одной заготовке размерами х100×200 мм из испытуемого материала и по две заготовки размерами x100x200 мм из листа толщиной , равной или превышающей диаметр захватной части образца с припуском на обработку.

Черт.5

Черт.5

Форма кромок привариваемых заготовок, форма поперечного сечения соединения и выполненных швов должны соответствовать требованиям к соединениям типа Т8 по ГОСТ 5264.

Соединение, за исключением удаляемых начального и конечного участков длиной не менее 30 мм каждый (начало и конец швов), способом холодной механической обработки разрезают на темплеты (черт.5б), из которых после шлифовки, травления и разметки изготовляют образцы (черт.5в). Толщина темплетов должна быть не менее диаметра захватных частей образцов с припуском на обработку.

ПРИЛОЖЕНИЕ 3 (рекомендуемое). КЛАССИФИКАЦИЯ ЛИСТОВОГО ПРОКАТА В ЗАВИСИМОСТИ ОТ ЗНАЧЕНИЯ ОТНОСИТЕЛЬНОГО СУЖЕНИЯ

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Таблица 3

Группа качества | Относительное сужение , %, не менее | |

Среднее значение по результатам испытаний трех образцов | Отдельное значение | |

Z15 | 15 | 10 |

Z25 | 25 | 15 |

Z35 | 35 | 25 |

Примечания:

1. Если при определении механических свойств в направлении толщины не достигается предписанное минимальное среднее значение или если отдельный результат испытания находится ниже предписанного для него минимального значения, то проводят испытания на трех новых образцах. Среднее значение по результатам шести испытаний должно быть не ниже предписанного минимального среднего значения и ни одно отдельное значение из трех новых результатов не должно быть ниже предписанного для него минимального значения.

2. Для разработки классификации листового проката в зависимости от относительного удлинения взамен классификации по рекомендуется проводить одновременно определение и .

3. Листы, соответствующие определенной группе качества, должны иметь обозначение этой группы, например: Z25.

Текст документа сверен по:

официальное издание

Стальной прокат общего назначения: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2003

Источник